Kırma teknolojisi

Besleme malzemesi, gereken nihai ürün ve verimlilik kırma teknolojisinin seçiminde rol oynayan faktörlerdir.

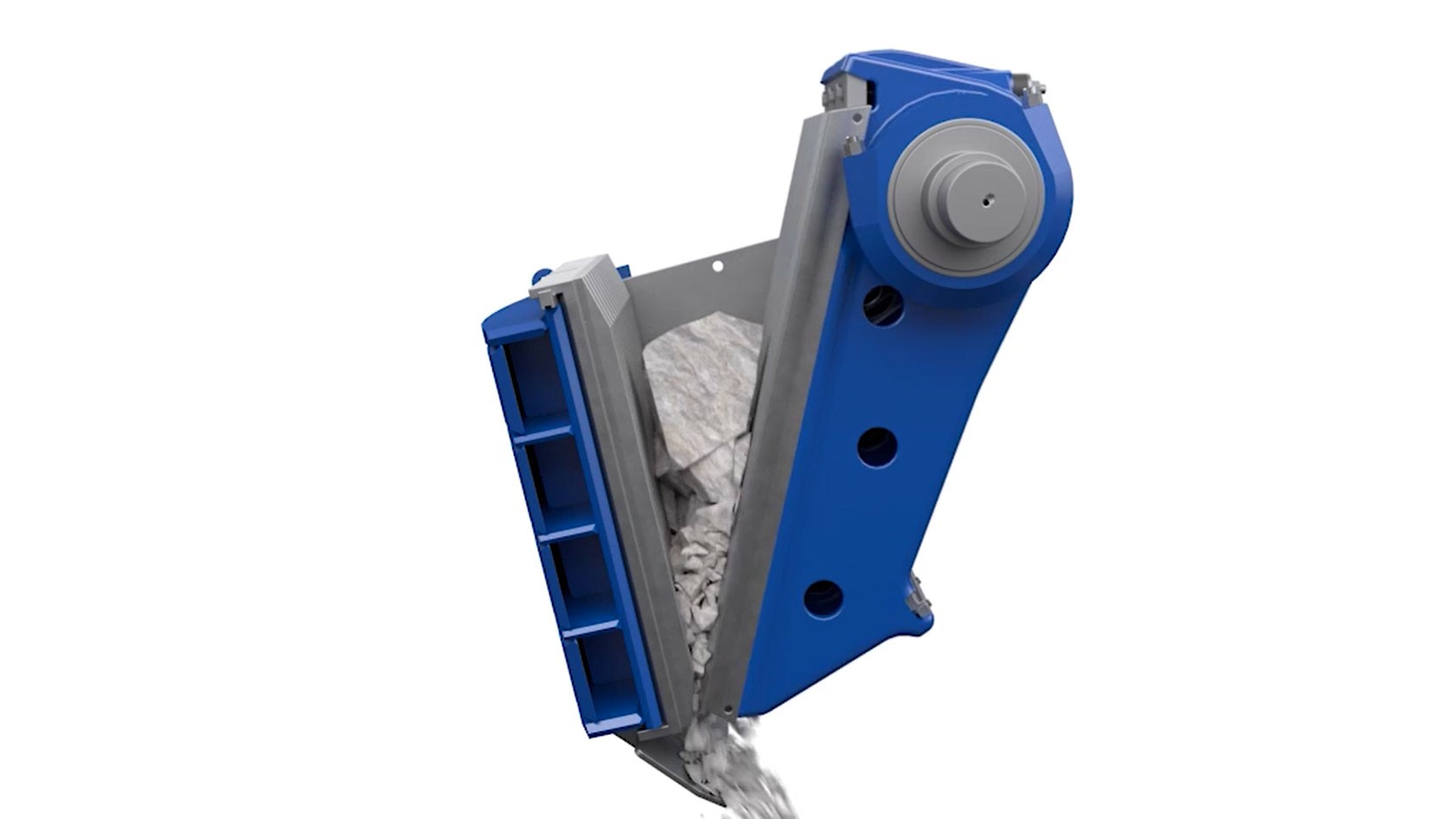

Doğal taş türlerinin kırılması, malzemeyi yüksek basınç dayanımıyla doğrudan ve etkili bir şekilde ufalayan makinelerin kullanımına bağlıdır. Çeneli kırıcılar taş kırma işlemlerinde zorlu koşullara uygundur ve genellikle ön kırıcı olarak kullanılır.

Çeneli kırıcılar, basınçlı ufalama prensibine göre çalışır. Kırılacak malzemenin ufalanması, sabit ve bir eksantrik mili tarafından hareket ettirilen kırıcı çenesi arasındaki kama şeklindeki boşlukta gerçekleşir. Eliptik hareket akışı sayesinde kırılacak malzeme ezilir ve yer çekimi ile aşağı düşer. Bu işlem, malzeme, ayarlanan kırma boşluğundan daha küçük olana kadar devam eder.

Ufalama enerjisi yüksek kuvvet ve düşük hızla işlenecek kırılmış malzemeye etki eder. Çeneli kırıcı adını ufalama için gereken kırıcı çenesinden ve çiğneme hareketinden alır.

Çeneli kırıcılar kolay kırılan, orta sertlikte ve sert taşların kaba ve ön ufalanması için kullanılır. Sıklıkla birincil kırıcı olarak kullanılırlar.

Çeneli kırıcıların standart bir nihai ürün ortaya çıkarması nadirdir. Bazı geri dönüşüm uygulamalarında küçük çeneli kırıcılarla dar sokak ve yol yapımları için çakıl katmanları üretilebilir.

Konik kırıcılar, orta sertlikteki doğal taş / doğal kayalarda, sert ve aşındırıcı doğal taş / doğal kayalarda ve madencilik uygulamalarına yönelik ham madde işlemede kullanılır. Konik kırıcılar 2. ve 3. kırma kademesinde standart konik nihai tane ebatlarını sunar.

Konik kırıcılar çeşitli uygulamalar için farklı boyutlarda, modellerde mevcuttur.

Konik kırıcılarda ufalama, kırıcı gömleği ile kırma konisi arasında, çevresel olarak açılıp kapanan kırma boşluğunda, basınçlı ufalama prensibi ile gerçekleşir. Açma ve kapatma, kırma odasının diğer taraflarında da aynı anda gerçekleşir.

Konik kırıcılar farklı yapılarda mevcuttur. KLEEMANN tarafından kullanılan konik kırıcılarda kırıcı aks, alt çerçevelere bastırılmıştır. Konik kırıcı taşıyıcısı bir eksantrik tahrik ünitesi üzerinde taşınır. Tahrik ünitesinin dönüş hareketiyle konik kırıcı ve kırıcı gömleği arasındaki boşluk dönerek açılır. Üretilecek tane büyüklüğü, kırıcı gömleğini kaldırarak veya indirerek değiştirilir.

Konik ve döner kırıcılar özellikle kırılmış malzemenin yüksek basınç dayanımı nedeniyle darbeli ufalama mümkün olmadığında veya taşların aşındırıcılığı nedeniyle yüksek aşınma maliyetlerinin ortaya çıkacağı durumlarda kullanılır.

Konik ve döner kırıcılar yapıları nedeniyle besleme ebadı ve erişilebilir küçültme oranları bakımından sınırlandırılmıştır.

Konik kırıcılar özellikle mobil tesislerde ikincil ve üçüncül kırma kademelerinde arka kırma işlemleri için kullanılır.

Döner kırıcılar yapıları itibariyle konik kırıcılardan farklılık gösterir.

Üzerinde tahrik ünitesinin ve konik taşıyıcının döndüğü sabit bir mil üzerinden çalışan konik kırıcının aksine döner kırıcılar hidrolik olarak dikey yönde hareket edebilen ve koni taşıyıcının daraltıldığı bir ana şafta sahiptir. Mil, ayar pistonu üzerinde taşınan alt uçtaki bir baskı yatağında eksenel olarak desteklenir. Kırıcı boşluk ayarı, ayar pistonunu ve dolayısıyla da ana mili kaldırma ve indirme hareketleriyle gerçekleşir. Üst uçta, yatay kırma kuvvetleri, "Spider" adı verilen bir çapraz çubuğa entegre edilmiş başlık yatağı vasıtasıyla kırıcının üst kısmına yönlendirilir.

Bir döner kırıcının yüksekliği, yapısı nedeniyle karşılaştırılabilir bir konik kırıcıdan çok daha fazladır.

Güçlü her işin üstesinden gelen

Taş ocağında veya şantiyede - darbeli kırıcılar ile taşlar etkili şekilde ufalanır - Bu sayede tanecik şeklinin, tanecik dağılımının ve temizliğin ilgili beton ve asfalt katkı maddelerine yönelik katı standartlara uygun olması sağlanır. Darbeli kırıcılar birinci sınıf ürün kalitesinin yanı sıra kayda değer verimlilik de sağlar.

Basınçlı ufalamanın aksine, darbeli kırıcıda, darbeli ve dövmeli ufalama prensibi kullanılır. Burada kırılacak malzeme hızlıca dönen bir rotor tarafından alınır, güçlü bir şekilde ivmelendirilir ve sabit bir darbe mekanizmasına (darbe plakaları) savrulur. Malzeme buradan rotorun darbe çemberine geri düşer. Bu sayede kırılacak malzeme, rotor ile darbe plakaları arasındaki boşluktan geçene kadar kırılmaya devam eder.

Asıl kırma işlemi, taşlar rotor çekici ve darbe plakasıyla temas ettiğinde başlar. Buna ek olarak, alt alta taş birbirine temas ettiğinde ufalama işlemi başlar.

Darbeli kırıcılar birincil ve ikincil kırıcı olarak kullanılır. Darbeli kırıcılar, özellikle çok ince parçacıklar, iyi kübiklik, kırılma yüzeyi ve yüksek performans gerektiren kireç taşında birincil kırıcı olarak kullanılır.

Modern beton, asfalt ve moloz geri dönüşümünde, yüksek performansları ve mükemmel son ürün kalitesi sayesinde vazgeçilmezdir. Basınçlı ufalamanın aksine, değerli demirleri temiz bir şekilde betondan sökerek demirsiz bir nihai ürün oluşturma özelliğine sahiptir.

Çoğunlukla çeneli kırıcıların arkasında standart nihai ürün üretimi için ikincil kırıcı olarak kullanılır.

Darbeli kırıcılar genellikle üretilecek nihai ürünün tane ebadının yaklaşık 10 milimetre olması gerektiğinde kullanılır. Darbeli kırıcılar, besleme ebatlarının uygun şekilde küçük olması gerektiği için sıklıkla üçüncü veya dördüncü kırma kademelerinde arka kırıcı olarak kullanılır.