MCO 90 EVO2 Concasseur à cône mobile

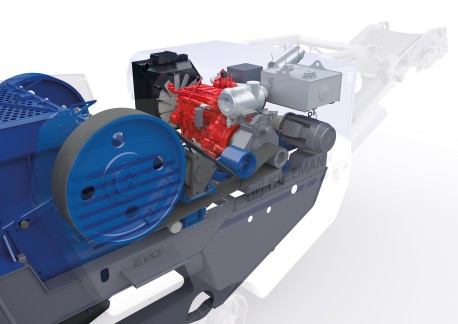

D-DRIVE (Diesel-direct)

200 mm

270

t/h

Le MOBICONE MCO 90 EVO2 est un élément puissant pour le traitement de roche dure. Avec un broyeur à cône, on s'attend à la meilleure qualité produit. Avec le MCO 90 EVO2, à ceci vient s'ajouter une importante capacité de production. Cette installation présente la meilleure rentabilité, une utilisation simple ainsi que des systèmes novateurs de surcharge.

Show less Points forts

Le MCO 90 EVO2 est puissant, performant et utilisable de manière idéale en association avec le concasseur à mâchoires mobile MC 110 EVO2.

CFS

Unité d'alimentation

Entraînement

Système de surcharge

Crible intégré

Accessibilité et sécurité

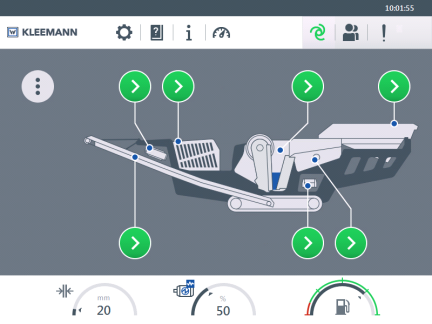

Commande

Ensemble broyeur

Transport

Caractéristiques techniques

- Taille d'alimentation max.

- Hauteur d'alimentation

- Hauteur d'alimentation avec extension

- Capacité d'alimentation jusqu'à env.

- Largeur de trémie

- Largeur de trémie avec extension

- Longueur de trémie

- Longueur de trémie avec extension

- Volume de trémie

- Volume de trémie avec extension

-

- Taille d'alimentation max.

- 200 mm

- Hauteur d'alimentation

- 2 680 mm

- Hauteur d'alimentation avec extension

- 3 240 mm

- Capacité d'alimentation jusqu'à env.

- 270 t/h

- Largeur de trémie

- 2 780 mm

- Largeur de trémie avec extension

- 3 700 mm

- Longueur de trémie

- 3 000 mm

- Longueur de trémie avec extension

- 3 500 mm

- Volume de trémie

- 6,6 m³

- Volume de trémie avec extension

- 8,3 m³

- Largeur x longueur

-

- Largeur x longueur

- 1 000 mm x 6 400 mm

- Type d'entraînement du concasseur

- Poids du concasseur (env.)

- Capacité de concassage

- Taille du système de broyage

- Type de broyeur à cône

-

- Type d'entraînement du concasseur

- direct

- Poids du concasseur (env.)

- 8 900 kg

- Capacité de concassage

- 185 kW

- Taille du système de broyage

- 970 mm

- Type de broyeur à cône

- KX250

- Capacité de broyage à 0-32 mm env.

- Capacité de broyage à 0-45 mm env.

- Capacité de broyage à 0-56 mm env.

- Capacité de broyage à 0-63 mm env.

-

- Capacité de broyage à 0-32 mm env.

- 220 t/h

- Capacité de broyage à 0-45 mm env.

- 245 t/h

- Capacité de broyage à 0-56 mm env.

- 255 t/h

- Capacité de broyage à 0-63 mm env.

- 270 t/h

- Hauteur de déchargement env.

- Hauteur de déchargement rallongée env.

- Largeur

- Longueur

- Longueur allongée

-

- Hauteur de déchargement env.

- 3 300 mm

- Hauteur de déchargement rallongée env.

- 3 700 mm

- Largeur

- 800 mm

- Longueur

- 9 100 mm

- Longueur allongée

- 10 400 mm

- Concept d'entraînement

- Régime nominal

- Génératrice

- Fabricant de groupe

- Groupe électrogène puissance

-

- Concept d'entraînement

- D-DRIVE (Diesel-direct)

- Régime nominal

- 1 500 tr/min

- Génératrice

- 135 kVA

- Fabricant de groupe

- Scania

- Groupe électrogène puissance

- 289 kW - 289 kW

- Hauteur de déchargement du convoyeur principal des copeaux fins env.

- Largeur x longueur env.

- Type

- Retour des surclassés basculable largeur

- Retour des surclassés basculable longueur

-

- Hauteur de déchargement du convoyeur principal des copeaux fins env.

- 3 500 mm

- Largeur x longueur env.

- 1 350 mm x 4 000 mm

- Type

- Crible vibrant à un étage

- Retour des surclassés basculable largeur

- 500 mm

- Retour des surclassés basculable longueur

- 9 000 mm

- Hauteur de transport env. (valeur standard)

- Longueur de transport env.

- Longueur de transport avec crible intégré env.

- Largeur de transport env.

- Largeur de transport avec crible intégré max.

- Poids de transport installation de base env.

- Poids de transport max. équipement env.

- Poids de transport unité de criblage env.

-

- Hauteur de transport env. (valeur standard)

- 3 400 mm

- Longueur de transport env.

- 16 050 mm

- Longueur de transport avec crible intégré env.

- 20 200 mm

- Largeur de transport env.

- 3 000 mm

- Largeur de transport avec crible intégré max.

- 3 240 mm

- Poids de transport installation de base env.

- 43 500 kg

- Poids de transport max. équipement env.

- 46 500 kg

- Poids de transport unité de criblage env.

- 6 100 kg

- Largeur x longueur

- Type

- Largeur du convoyeur de retour des surclassés

- Longueur du convoyeur de retour des surclassés

- Convoyeur de déchargement latéral (produits intermédiaires) largeur

- Convoyeur de déchargement latéral (produits intermédiaires) longueur

- Convoyeur de déchargement latéral (produits intermédiaires) hauteur de déchargement

-

- Largeur x longueur

- 1350 mm x 4550 mm

- Type

- Crible à deux étages pour produits légers

- Largeur du convoyeur de retour des surclassés

- 500 mm

- Longueur du convoyeur de retour des surclassés

- 9 000 mm

- Convoyeur de déchargement latéral (produits intermédiaires) largeur

- 500 mm

- Convoyeur de déchargement latéral (produits intermédiaires) longueur

- 6 300 mm

- Convoyeur de déchargement latéral (produits intermédiaires) hauteur de déchargement

- 3 000 mm

Toutes les données, illustrations et textes s’entendent sans engagement de notre part et peuvent inclure des options spéciales. Sous réserve de toutes modifications techniques sans préavis. Les rendements dépendent des conditions d’emploi.