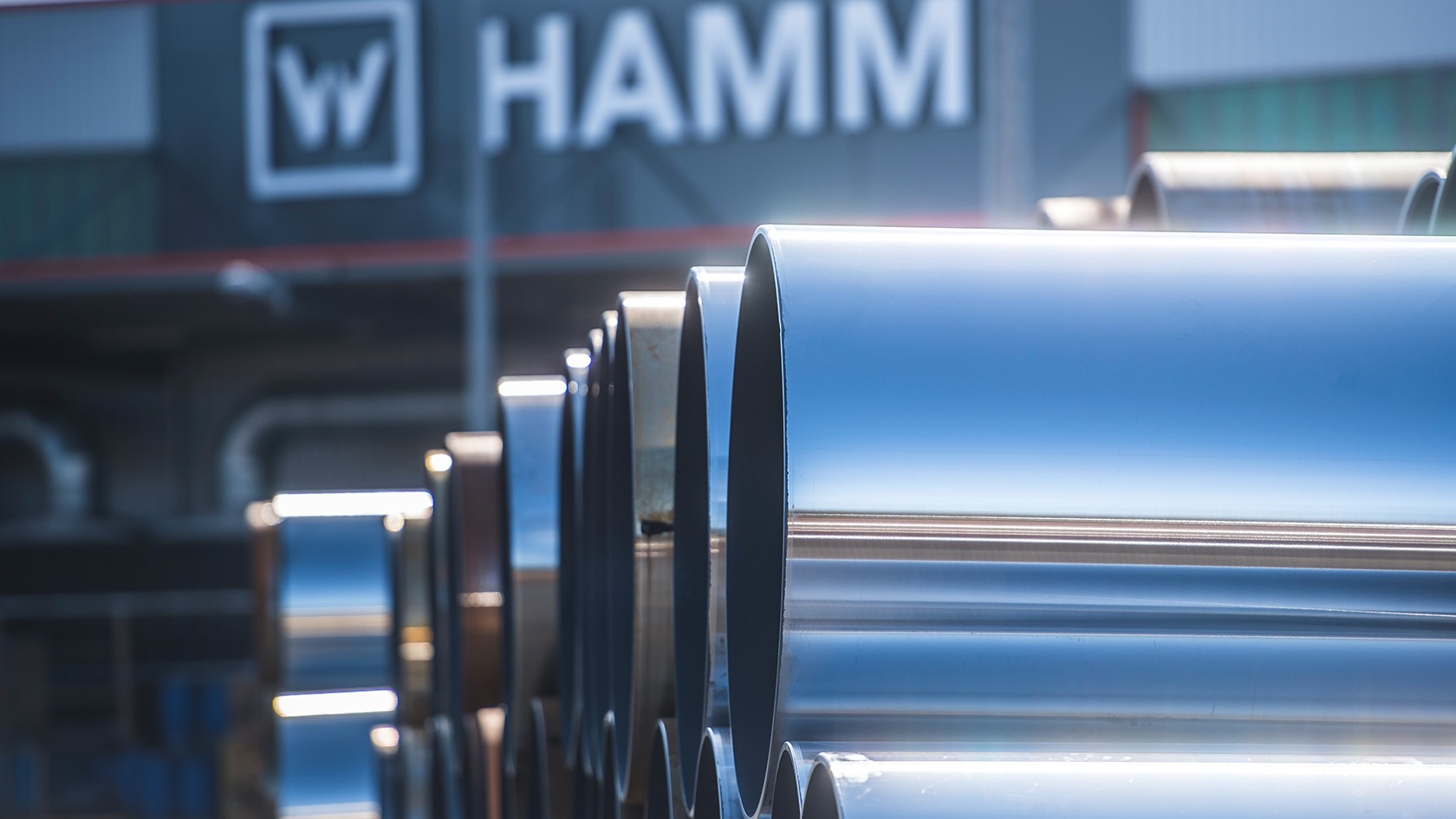

Tirschenreuth'taki ana tesiste yılda 20.000'e kadar silindir üretilebilmektedir. Tandem silindirler iki tamburla donatıldığından Hamm, yılda 20.000 tamburdan çok daha fazlasına ihtiyaç duymaktadır. Bunlar 11.000 m²'lik tambur üretim fabrikasında tam zamanında üretilmektedir. Hamm Bu ve kısa programlama süreleri, pazar gereksinimlerine çok esnek ve hızlı bir şekilde tepki vermemizi sağlıyor.