WPT Crushing :

optimiser numériquement les procédures

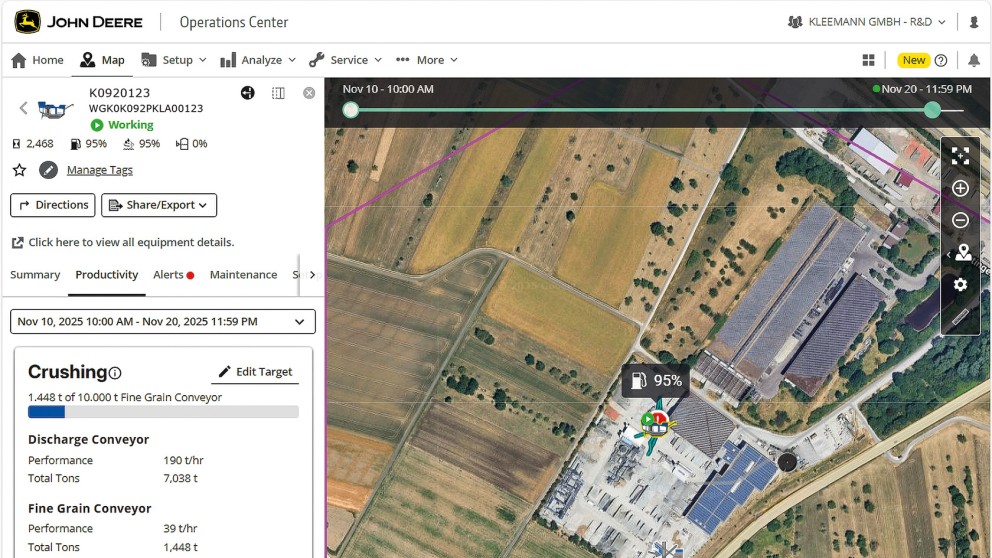

Que ce soit dans une carrière ou pour le recyclage, il est important de surveiller et commander efficacement le processus de broyage. WPT Crushing affiche en temps réel les chiffres clés essentiels sur l’écran de votre poste de travail. Ceci permet de surveiller le processus de broyage et d’en tirer des conséquences pour l’optimisation. Les machines équipées de WPT Crushing fournissent les données de performance directement au John Deere Operations Center™, la plateforme télématique centrale pour la gestion de chantier du Wirtgen Group.

Mesurer et documenter les performances des machines, c’est la grande force de WPT Crushing. Le système fournit en temps réel les données de performance du broyeur, partout et à tout moment. Les données de mesure sont évaluées en continu et mises à disposition des utilisateurs de manière claire. WPT Crushing fournit des informations précieuses sur les projets de chantier en cours. Utilisé à long terme, le système peut contribuer à augmenter la productivité, l’efficacité et la qualité sur tous les chantiers.

Faciliter les procédures, augmenter la productivité

Les avantages sont nombreux : La planification est simplifiée, l’avancée de la production peut être suivie à distance et il est possible de réagir plus rapidement à des chutes de production. Un exploitant de plusieurs installations peut comparer en toute transparence leur efficacité sur différents sites, et ce sans devoir passer un coup de fil. « Les avantages pour l’utilisateur sont vraiment complets », dit Jörg Schaudig, responsable produits pour les solutions numériques chez Kleemann. « Les utilisateurs peuvent prendre des décisions sur la base de données factuelles. Il est entre autres possible de déterminer quels réglages machine donnent quels résultats et d’optimiser ainsi la capacité de broyage. En résumé, cela permet notamment d’augmenter l’efficacité et la rentabilité. »

Prérequis techniques

Afin que WPT Crushing puisse fournir des données fiables, plusieurs composants doivent être installés sur le broyeur. D’une part, le matériel : la bascule intégratrice avec contrôle de vitesse du convoyeur et une cellule de pesée pour le convoyeur. La balance mesure le chargement du convoyeur sur une section définie, le capteur de vitesse détecte la vitesse du convoyeur en fonctionnement. Une antenne GPS et de téléphonie mobile posée sur l’installation se charge de la transmission des données. À cela s’ajoute le MTG (module télématique) qui agit comme un appareil de communication et de traitement et qui fait partie de l’équipement standard de toutes les installations Kleemann supportées.

L’entretien et la maintenance des composants sont un véritable jeu d’enfant. Ainsi, le calibrage régulier peut par ex. être effectué très simplement en sept étapes guidées via l’interface utilisateur SPECTIVE TOUCH ou avec SPECTIVE CONNECT par le biais d’un périphérique mobile. un recalibrage est nécessaire à intervalles réguliers, quand l’installation est déplacée, après des opérations d’équipement ou à cause des conditions environnantes. Le calibrage régulier assure la précision des mesures.

Mesure des données en continu

Les données de production sont enregistrées une fois par seconde, transmises par téléphonie mobile et sont disponibles quelques minutes plus tard déjà traitées dans le cloud. En outre, la position exacte de l’installation est visible à tout moment via une liaison satellite. Ceci donne une vue d’ensemble optimale sur les chantiers, et ce même à une grande distance. Nous avons également pensé à l’ouverture du système : Grâce à l’interface normalisée AEMP 2.0, les caractéristiques standardisées des machines peuvent dès aujourd’hui être transmises dans le logiciel interne à l’entreprise. Les broyeurs déjà en service équipés d’un module télématique (TCU) Wirtgen Group de génération précédente peuvent à tout moment être postéquipés avec WPT Crushing.

« Les utilisateurs peuvent prendre des décisions sur la base de données factuelles. Il est entre autres possible de déterminer quels réglages machine donnent quels résultats et d’optimiser ainsi la capacité de broyage. En résumé, cela permet notamment d’augmenter l’efficacité et la rentabilité. »

Jörg Schaudig, responsable produits pour les solutions numériques chez Kleemann

Gestion de flotte : planification et transparence

Avec WPT Crushing, plusieurs personnes à différents postes peuvent accéder simultanément aux données, de l’opérateur au personnel de direction en passant par le chef de chantier. Un gestionnaire de flotte peut par exemple voir qu’une machine présente une consommation de gazole supérieure à la moyenne. La comparaison du débit et de la consommation permet de tirer des conclusions sur l’efficacité. Le gestionnaire de flotte peut analyser les conditions de fonctionnement, proposer des mesures adéquates et optimiser ainsi les performances.

Pour les gestionnaires de projet, WPT Crushing avec les données essentielles de performance est un instrument d’analyse utile. Ils peuvent consulter les informations depuis n’importe quel site. Dans les entreprises avec plusieurs broyeurs mobiles en service, l’avancée de la production peut être consultée sur tous les sites et les goulots d’étranglement peuvent être détectés à temps. Ceci rend les processus plus transparents et les décisions plus éclairées.

Quantité de production et taux d’occupation en un coup d’œil

Sur les chantiers avec un tonnage cible, celui-ci peut être visualisé par une barre de progression. Les utilisateurs peuvent ainsi voir d’un seul coup d’œil quand le chantier s’approche de l’objectif. « Quand les travaux sont terminés à 80 %, il est par ex. possible de préparer déjà le projet suivant et de planifier le transport vers le prochain site. Ceci réduit les temps d’arrêt et les périodes d’inactivité », explique Jörg Schaudig. Qui connaît les données de ses installations a une base commune pour piloter la production et l’améliorer.

Vue d’ensemble optimale sur les données de performance des différentes bascules intégratrices et de l’avancée du chantier grâce à WPT Crushing.

Différents utilisateurs peuvent tirer profit de WPT Crushing

Débit de production, taux d’occupation, planification de projet : ce sont les principaux paramètres pouvant être consultés avec WPT Crushing. Mais même les domaines où l’utilité n’est pas aussi évidente tirent profit des données : Elles permettent par exemple d’optimiser les travaux de service et de maintenance. Quand le tonnage mesuré est soudainement plus faible, ceci peut être un signe d’usure. L’alimentation en pièces d’usure et les interventions de service peuvent ainsi être planifiés de manière prévoyante, avant que des arrêts de production se produisent. De la même manière, la durée de vie des outils de broyage montés peut être déterminée et évaluée par le biais du tonnage au lieu de seulement des heures de travail. Ces informations permettent d’acheter les pièces d’usure optimales.

Autres applications : Le chef d’équipe s’aperçoit que le débit baisse au fil de la journée. Il vérifie le processus et constate que le matériau d’alimentation a changé. En adaptant les réglages machine, le débit est stabilisé durant l’équipe en cours.

Les exploitants peuvent également utiliser les données comme justificatif de respect des objectifs écologiques et de durabilité. Ainsi, le rendement et la consommation de gazole permettent de calculer les émissions de CO₂ par tonne.

Les résultats de WPT Crushing peuvent même constituer une base décisionnelle pour futurs investissements et acquisitions : les données de performance sur le long terme, les analyses coûts/bénéfices, les données du Operations Center indiquent l’efficacité des différentes installations, quelles installations font leurs preuves et lesquelles sont plus performantes que d’autres.

WPT Crushing : les avantages en bref

Un équipe d’enfer : WPT Crushing et John Deere Operations Center™

Les machines équipées de WPT Crushing et le John Deere Operations Center™ fonctionnent parfaitement en équipe. Les principales fonctions de la plateforme télématique numérique comprennent la planification, la surveillance, la maintenance et l’analyse des chantiers et machines. Les plans de maintenance intégrés et les recommandations d’action basées sur les données permettent une optimisation complète des processus, des machines et du service. L’accès à la plateforme est possible partout et à tout moment aussi bien via Internet qu’avec des périphériques mobiles.