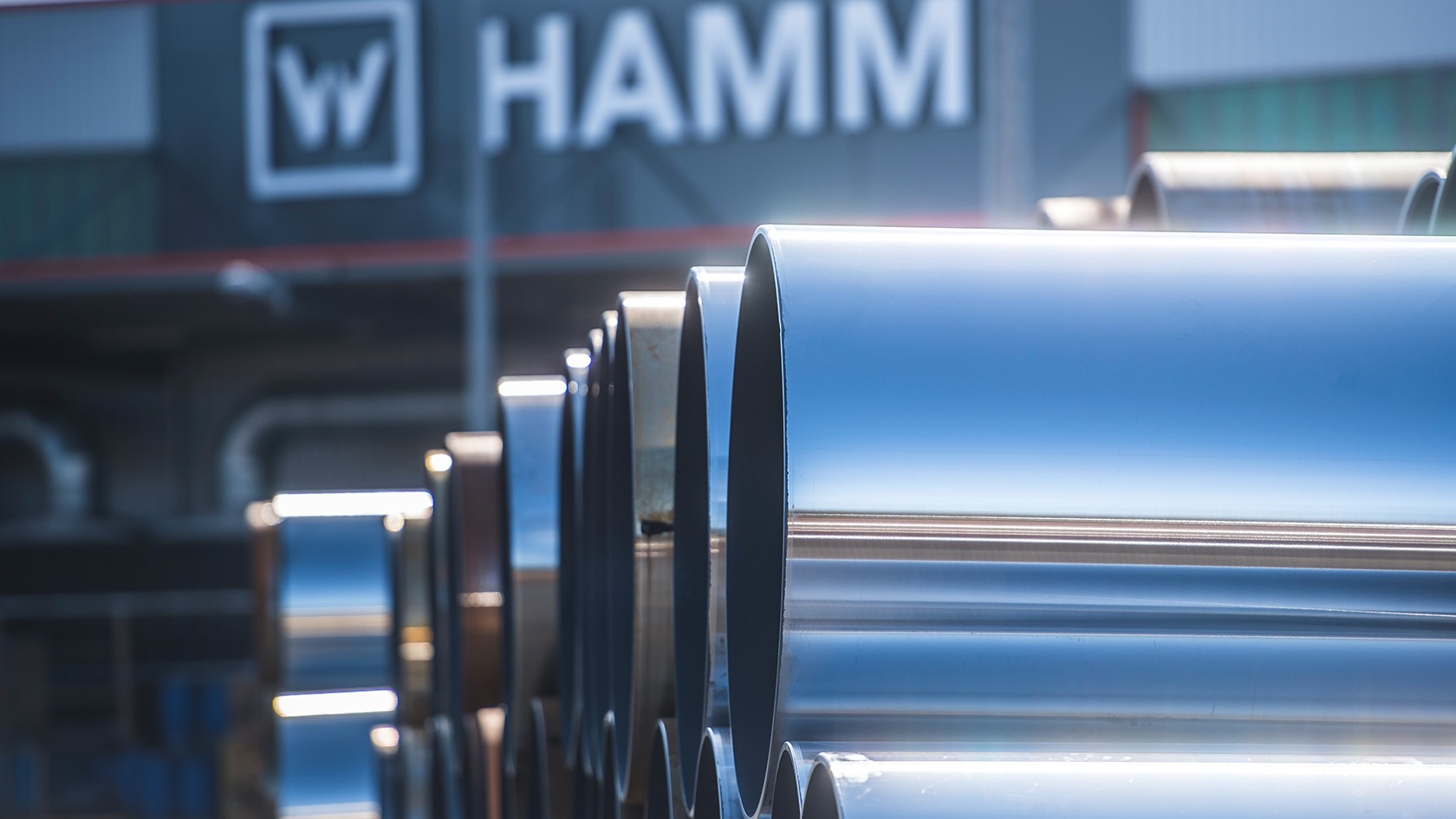

Производственные мощности собственного завода в Тиршенройте позволяют выпускать до 20 000 катков в год. А так как тандемные дорожные катки оснащаются двумя вальцами, Hamm требуется значительно больше 20 000 вальцов в год. Они изготавливаются точно по графику на заводе площадью более 11 000 м². Благодаря этому, а также за счёт близкого расположения Hamm может очень гибко и быстро реагировать на требования рынка.