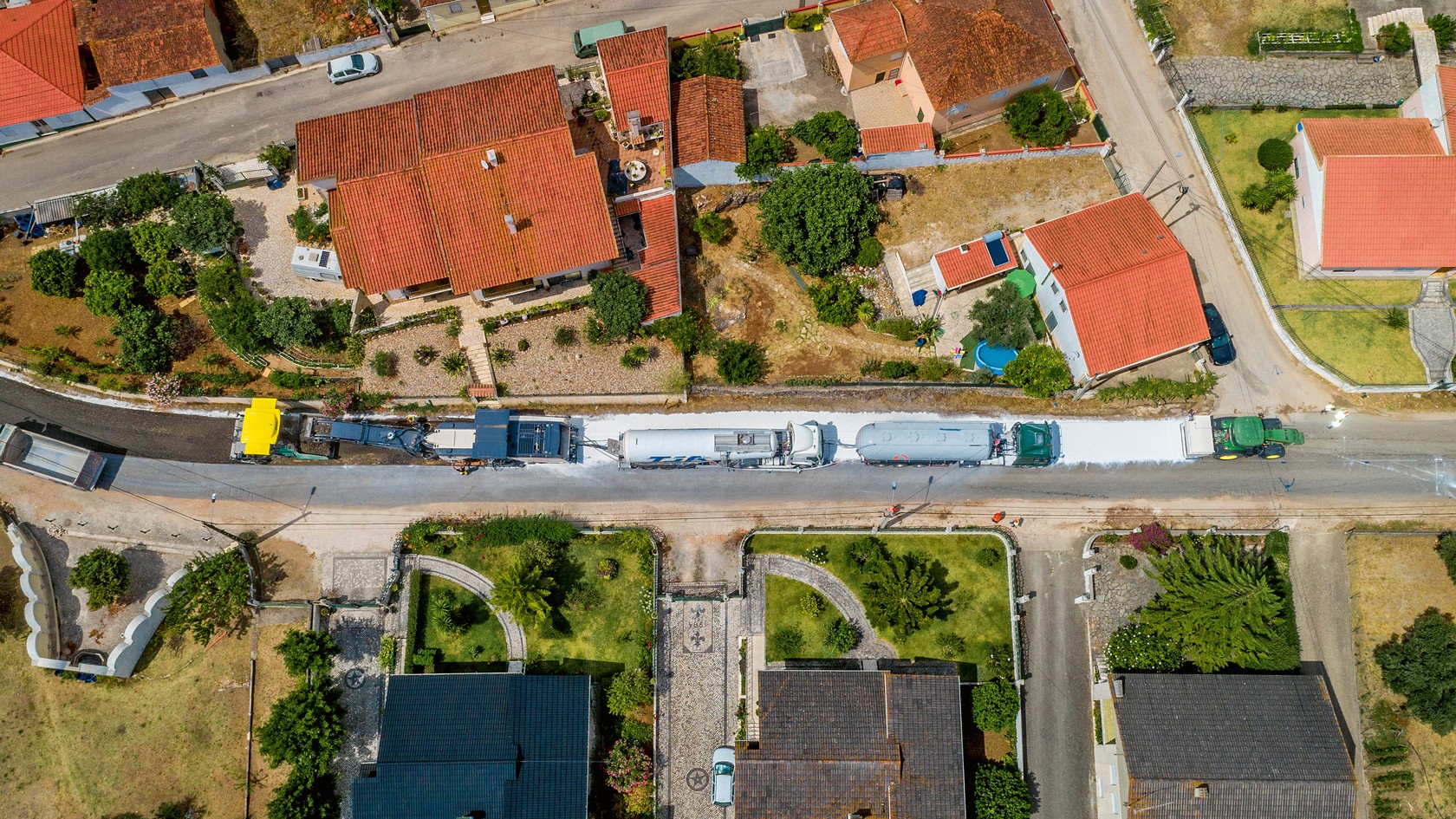

- Il cantiere:

- Monsanto, Portogallo

- Superficie risanata:

- circa 13.000 m²

- Profondità di riciclaggio:

- 15 - 17 cm

- Larghezza operativa CR 380:

- 3,2 m

- Calce sparsa:

- 7 kg/m²

- Aggiunta di bitume schiumato:

- 2,6 % = ca. 140 kg/min

- Velocità di lavoro:

- 5 m/min

- Produzione di BSM:

- 320 t/h

- Resa giornaliera:

- 4.000 m²