WPT Crushing:

Süreçlerin dijital olarak optimize edilmesi

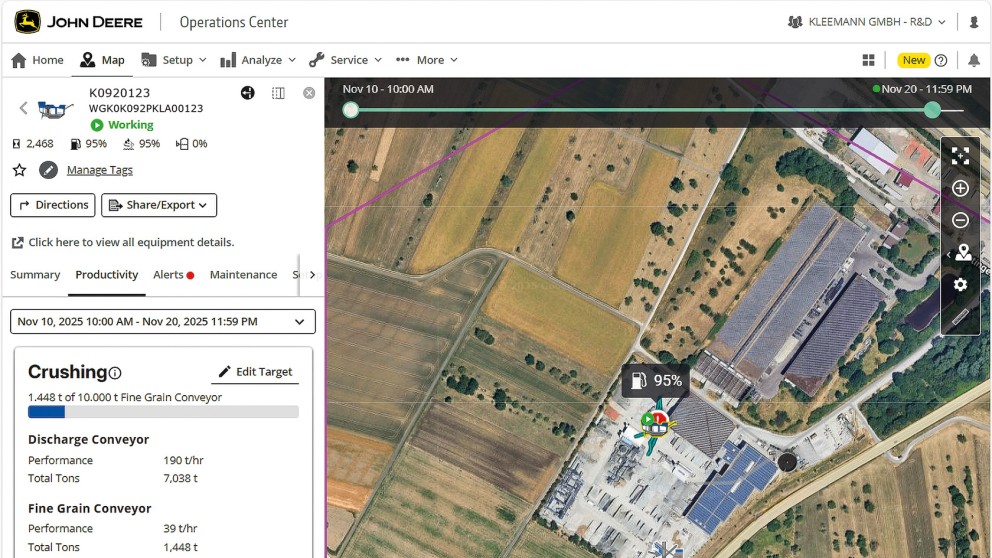

Taş ocağında veya geri dönüşümde – kırma sürecini verimli bir şekilde izlemek ve kontrol etmek önemlidir. WPT Crushing, önemli göstergeleri gerçek zamanlı olarak ofis ekranına getirir. Böylece kırma süreci izlenebilir ve optimizasyon için çıkarımlar yapılabilir. WPT Crushing ile donatılmış makineler, performans verilerini doğrudan John Deere Operations Center™'ye gönderir – bu, Wirtgen Group‘un şantiye yönetimi için merkezi telematik platformudur.

Makine performansını ölçmek ve belgelemek – bu, WPT Crushing’in güçlü olduğu alandır. Sistem, kırıcının canlı performans verilerini her zaman ve her yerde sağlar. Ölçüm verileri sürekli olarak değerlendirilir ve kullanıcılara anlaşılır bir şekilde sunulur. WPT Crushing böylece devam eden şantiye projeleri hakkında değerli bilgiler sağlar. Uzun süreli kullanımda, sistem her bir şantiyede verimlilik, etkinlik ve kalitenin artırılmasına katkıda bulunabilir.

Süreçleri basitleştirin, verimliliği artırın

Avantajları çok çeşitlidir: Planlama basitleştirilir, üretim süreci uzaktan takip edilebilir ve üretim düşüşlerine daha hızlı tepki verilebilir. Birden fazla tesisin işletmecisi, farklı lokasyonlardaki tesislerin verimliliğini şeffaf bir şekilde karşılaştırabilir – ve bunu tek bir telefon görüşmesi yapmadan gerçekleştirebilir. "Kullanıcılar için avantajlar gerçekten çok kapsamlı," diyor Kleemann'ın Dijital Çözümler Ürün Müdürü Jörg Schaudig. "Kullanıcılar, verilere dayalı olarak kararlarını gerçeklere göre verebilirler. Böylece, hangi makine ayarlarının hangi sonuçlara yol açtığına dair sonuçlar çıkarılabilir ve böylece kırma kapasitesi optimize edilebilir. Sonuç olarak, verimlilik ve karlılık da artmaktadır."

Teknik gereksinimler

WPT Crushing’in güvenilir veriler sağlayabilmesi için kırıcıya çeşitli bileşenlerin takılması gerekir. Birincisi donanım: bant hızı kontrolü ve konveyör bandı için bir tartım hücresi bulunan bant tartısı. Konveyör bandı tartısı, tanımlanmış bir bant bölümündeki bant yükünü ölçer, hız sensörü ise çalışan konveyör bandının hızını kaydeder. Tesise monte edilmiş bir GPS ve mobil iletişim anteni veri aktarımını sağlar. Buna ek olarak, iletişim ve işleme cihazı olarak işlev gören ve desteklenen tüm Kleemann tesislerinde standart olarak bulunan MTG (telematik ünitesi) de bulunmaktadır.

Bileşenlerin bakımı ve onarımı son derece kolaydır. Örneğin, düzenli kalibrasyon, SPECTIVE TOUCH kullanıcı arayüzü veya SPECTIVE CONNECT aracılığıyla bir mobil cihaz üzerinden yedi adımda kolayca gerçekleştirilebilir. Tesisin çalıştırılması, donanım fonksiyonları veya çevresel etkiler nedeniyle belirli aralıklarla yeniden kalibrasyon yapılması gerekir. Düzenli kalibrasyon ile ölçüm doğruluğu sağlanır.

Sürekli veri ölçümü

Üretim verileri saniye saniye kaydedilir, mobil iletişim yoluyla aktarılır ve birkaç dakika içinde işlenerek bulutta kullanıma sunulur. Ayrıca, uydu bağlantısı sayesinde tesisin tam konumu her zaman görülebilir, bu da şantiyeler hakkında optimum bir genel bakış sağlar – uzaktan bile. Sistem açıklığı da düşünülmüştür: Standartlaştırılmış AEMP 2.0 arayüzü sayesinde, standartlaştırılmış makine verileri bugün şirketin kendi yazılımına aktarılabilmektedir. Önceki nesil Wirtgen Group Telematik Ünitesi (TCU) ile halihazırda çalışır durumda olan kırıcılar, herhangi bir zamanda WPT Crushing ile donatılabilir.

"Kullanıcılar, verilere dayalı olarak kararlarını gerçeklere göre verebilirler. Böylece, hangi makine ayarlarının hangi sonuçlara yol açtığına dair sonuçlar çıkarılabilir ve böylece kırma kapasitesi optimize edilebilir. Sonuç olarak, verimlilik ve karlılık da artmaktadır."

Kleemann'ın Dijital Çözümler Ürün Müdürü Jörg Schaudig

Filo yönetimi: Planlama ve şeffaflık

WPT Crushing ile, operatörden şantiye müdürüne ve yönetim kadrosuna kadar farklı görevlerdeki birçok kişi aynı anda verilere erişebilir. Bir filo yöneticisi, örneğin bir makinenin ortalamanın üzerinde dizel tüketimi olduğunu fark edebilir. Performans ve tüketimin karşılaştırılması, verimlilik hakkında sonuçlara varılmasını sağlar. Filo yöneticisi, kullanım koşullarını analiz edebilir, önlemler önerebilir ve böylece performansı optimize edebilir.

Planlamacılar için, en önemli performans verilerini içeren WPT Crushing, yararlı bir analiz aracıdır. Bu bilgiler, planlamacılar tarafından her yerden erişilebilir. Birden fazla mobil kırıcı kullanan şirketlerde, her bir lokasyondaki üretim ilerlemesi okunabilir ve darboğazlar erken aşamada tespit edilebilir. Bu, süreçleri daha şeffaf hale getirir ve kararların daha sağlam temellere dayanmasını sağlar.

Bir bakışta üretim miktarı ve kapasite kullanım oranı

Hedef tonajı olan şantiyelerde, bu tonaj bir ilerleme çubuğu ile görselleştirilebilir. Kullanıcılar, şantiyenin hedefe ne zaman ulaşacağını bir bakışta görebilirler. „Çalışmaların %80'i tamamlandığında, örneğin bir sonraki proje hazırlanabilir ve bir sonraki şantiyeye nakliye planlanabilir. Bu, bekleme sürelerini ve boşta çalışmayı azaltır" diye açıklıyor Jörg Schaudig. Tesislerinin verilerini bilenler, üretimi kontrol etmek ve iyileştirmek için ortak bir temele sahiptir.

WPT Crushing sayesinde, çeşitli bant tartılarının ve şantiye ilerlemesinin bant tartısı performans verileri hakkında optimum genel bakış.

WPT Crushing farklı kullanıcılar için avantajlıdır

Üretim miktarı, kapasite kullanımı, proje planlaması – bunlar, WPT Crushing ile takip edilebilen en önemli parametrelerdir. Ancak, faydası o kadar açık olmayan alanlar da verilerden yararlanmaktadır: Böylece, örneğin servis ve bakım çalışmaları optimize edilebilir. Aniden daha düşük tonajlar ölçülürse, bu aşınma belirtisi olabilir. Böylece, aşınma parçalarının temini ve servis müdahaleleri, üretim kayıpları meydana gelmeden önceden planlanabilir. Aynı şekilde, takılan kırma aletlerinin kullanım ömürleri, sadece çalışma saatlerine göre değil, tonajlara göre de belirlenebilir ve değerlendirilebilir. Bu bilgiler, optimum aşınma parçalarının tedarik edilmesine yardımcı olur.

Diğer kullanım alanları: Vardiya şefi, gün içinde performansın düştüğünü fark eder. Süreci kontrol eder ve besleme malzemesinin değiştiğini fark eder. Makine ayarlarında yapılan değişiklikler sayesinde, performans mevcut vardiyada stabilize edilir.

İşletmeciler, çevre ve sürdürülebilirlik hedeflerine uyumun kanıtlanması için de bu verileri kullanabilirler. Böylece, üretim performansı ve dizel tüketimi rakamları ile ton başına CO₂ emisyonu kanıtlanabilir.

Gelecekteki yatırımlar ve yeni satın alımlar için bile, WPT Crushing sonuçları karar verme sürecinde temel oluşturabilir: uzun vadeli Performans Verileri, maliyet-fayda analizleri – Operations Center verileri, tek tek tesislerin ne kadar verimli çalıştığını, hangi tesislerin kendini kanıtladığını ve hangilerinin diğerlerinden daha iyi performans gösterdiğini gösterir.

WPT Crushing – Bir bakışta avantajlar

Güçlü kombinasyon: WPT Crushing ve John Deere Operations Center™

WPT Crushing donanımlı makineler ve John Deere Operations Center™ ekip olarak optimum şekilde çalışır. Dijital telematik platformunun en önemli işlevleri arasında şantiyelerin ve makinelerin planlanması, izlenmesi, bakımı ve analizi yer almaktadır. Entegre bakım planları ve veri tabanlı eylem önerileri sayesinde kapsamlı bir süreç, makine ve hizmet optimizasyonu sağlanır. Platforma hem web üzerinden hem de mobil cihazlar aracılığıyla her zaman ve her yerden erişilebilir.