Господин Вайс, что стало основным аргументом за коренную модернизацию вашей установки?

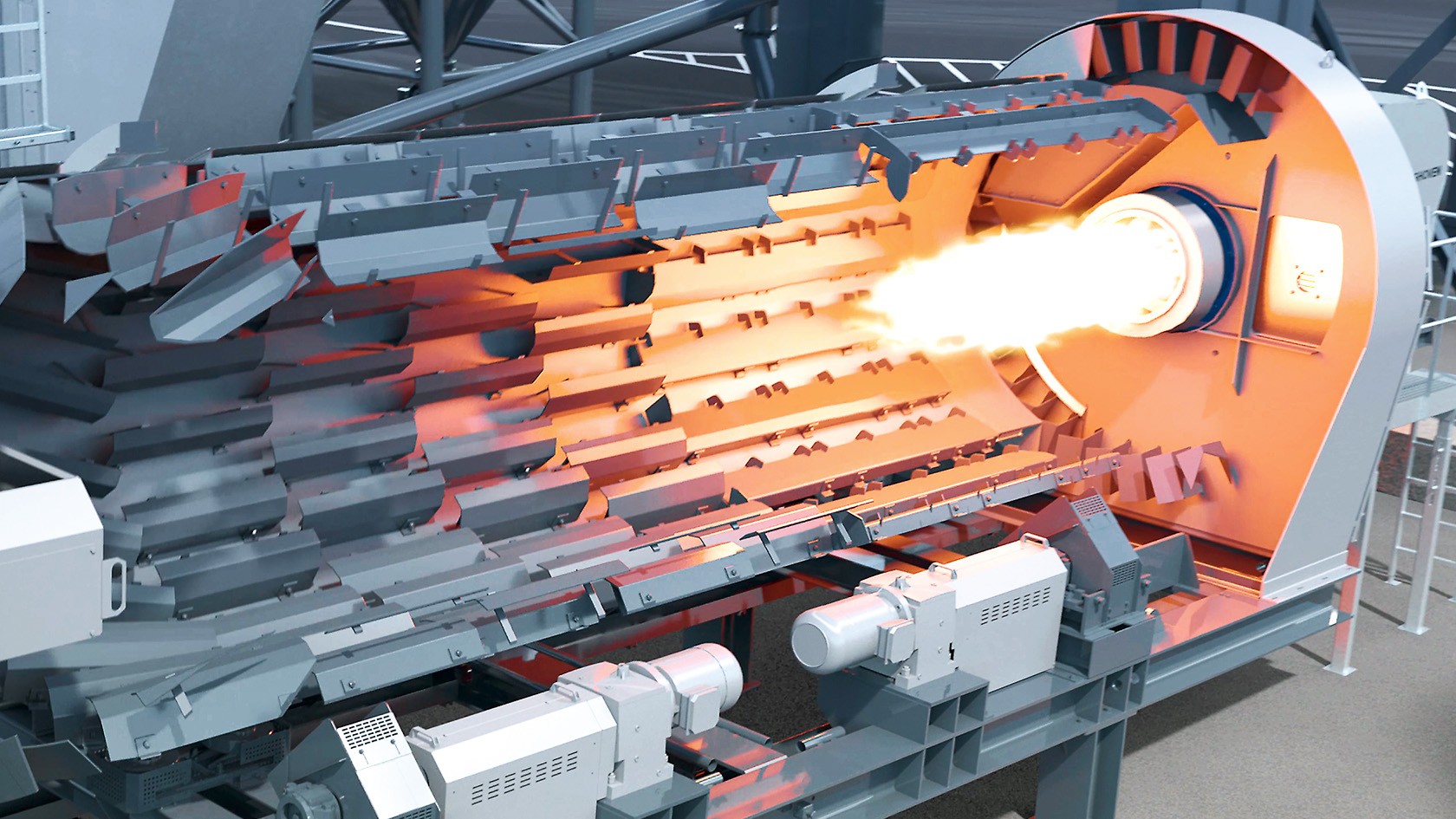

В первую очередь мы хотели повысить производительность оборудования. В частности, нам было важно существенно увеличить количество смеси для биндера и замыкающего слоя, которое мы можем производить за час. Для этого нам нужны были более мощные барабан и горелка для белого минерала.

Почему вы выбрали в партнеры Benninghoven?

Установка, которую мы модернизируем, изготовлена именно компанией Benninghoven, и мы ей довольны. Ну и на сотрудничество не жалуемся. Поэтому при возникновении надобности в модернизации мы решили обратиться к специалистам Benninghoven. Их горелки просто супер. Если нам надо заменить горелку, мы всегда доверяем Benninghoven. Наша новая горелка может работать на трех видах топлива, и это делает нас очень гибкими.

Обычно по завершении какой-то работы мы анализируем, подводим итоги работы. Как вы оцениваете сотрудничество? И окупились ли инвестиции в модернизацию?

Сотрудничеством мы очень довольны. Мы отлично дополняли друг друга при проектировании и монтаже новых компонентов. Все прошло безупречно. Мы применяли принцип разделения труда. То есть, некоторые работы мы выполняли сами, некоторые — взяла на себя команда Benninghoven. И всегда присутствовало обоюдное желание помочь. Об окупаемости инвестиций хотелось бы сказать следующее: сейчас мы можем производить больше смеси и при этом меньше тратить на топливо, а еще мы раньше начинаем и раньше заканчиваем. Выгода вполне ощутима, ведь в день мы экономим целых полчаса рабочего времени.

Свое решение для каждого клиента:

на головном заводе Benninghoven компоненты Retrofit разрабатываются с учетом требований заказчика