WPT Crushing:

Otimizar processos digitalmente

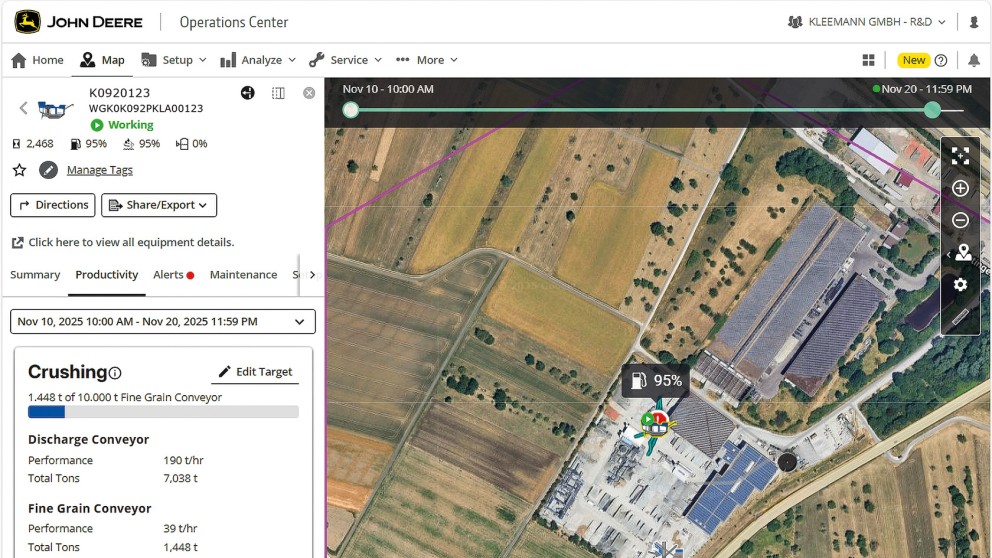

Seja na pedreira ou na reciclagem – é importante monitorar e controlar o processo de britagem de forma eficiente. WPT Crushing exibe indicadores decisivos em tempo real na tela no escritório. Isso permite monitorar o processo de britagem e tirar conclusões para otimizá-lo. Máquinas equipadas com WPT Crushing fornecem dados sobre o desempenho diretamente no John Deere Operations Center™ – a plataforma telemática central para o gerenciamento de obras do Wirtgen Group.

Medir e documentar o desempenho da máquina – esse é o ponto forte do WPT Crushing. O sistema fornece dados de desempenho do britador em tempo real, a qualquer hora e em qualquer lugar. Os dados medidos são avaliados continuamente e disponibilizados aos usuários de forma clara. Assim, WPT Crushing fornece informações valiosas sobre projetos em andamento nas obras. Com o uso em longo prazo, o sistema pode contribuir para aumentar produtividade, eficiência e qualidade em cada obra.

Simplificar processos, aumentar a produtividade

As vantagens são múltiplas: O planejamento é simplificado, o progresso da produção pode ser acompanhado remotamente e é possível reagir mais rapidamente a quebras na produção. Um operador de várias plantas pode comparar de forma transparente sua eficiência em diferentes locais – e isso sem precisar fazer uma única ligação. “As vantagens para o usuário são realmente abrangentes”, afirma Jörg Schaudig, gerente de produtos para soluções digitais na Kleemann. “Os usuários podem tomar decisões com base em dados e fatos. Isso permite, entre outros, tirar conclusões sobre quais configurações da máquina levam a quais resultados e, assim, otimizar o desempenho de britagem. Em suma, a eficiência e a rentabilidade são aumentadas.“

Requisitos técnicos

Para que o WPT Crushing possa fornecer dados confiáveis, é necessário instalar vários equipamentos no britador. Por um lado, o hardware: a balança de correia com controle de velocidade da correia e uma célula de pesagem para a correia transportadora. A balança de correia transportadora mede a carga em um trecho definido da correia, enquanto o sensor de velocidade registra a velocidade da correia transportadora em funcionamento. Uma antena GPS e de telefonia móvel instalada na planta garante a transmissão de dados. Além disso, há o MTG (unidade telemática), que funciona como dispositivo de comunicação e processamento e é padrão em todas as plantas Kleemann suportadas.

A manutenção e conservação dos equipamentos são extremamente simples. Por exemplo, a calibragem regular pode ser facilmente realizada em sete etapas guiadas através da interface do usuário SPECTIVE TOUCH ou com SPECTIVE CONNECT através de um dispositivo móvel. É necessário realizar uma recalibragem em determinados intervalos, quando a planta é deslocada, após funções de instalação ou devido a influências ambientais. A calibragem regular garante a precisão da medição.

Medição contínua de dados

Os dados de produção são registrados a cada segundo, transmitidos por telefonia móvel e, após alguns minutos, ficam disponíveis na nuvem após serem processados. Além disso, a conexão via satélite permite visualizar a posição exata da planta a qualquer momento, proporcionando uma visão geral ideal das obras – mesmo à distância. A abertura do sistema também foi considerada: Graças à interface padronizada AEMP 2.0, hoje já é possível transferir dados padronizados das máquinas para o software próprio da empresa. Os britadores já em operação com uma unidade telemática (TCU) Wirtgen Group da geração anterior podem ser atualizados a qualquer momento com WPTCrushing.

“Os usuários podem tomar decisões com base em dados e fatos. Isso permite, entre outros, tirar conclusões sobre quais configurações da máquina levam a quais resultados e, assim, otimizar o desempenho de britagem. Em suma, a eficiência e a rentabilidade são aumentadas.“

Jörg Schaudig, gerente de produtos para soluções digitais na Kleemann

Gerenciamento de frota: Planejamento e transparência

Com WPT Crushing, várias pessoas em diferentes funções podem acessar os dados simultaneamente – desde o operador até o gerente da obra e a gerência. Um gerente de frota pode, por exemplo, perceber que uma máquina consome uma quantidade de diesel acima da média. A comparação entre desempenho e consumo permite tirar conclusões sobre a eficiência. O gerente da frota pode analisar as condições de operação, propor medidas e, assim, otimizar o desempenho.

Para os planejadores, WPT Crushing com os dados de desempenho mais importantes é uma ferramenta de análise útil – as informações podem ser acessadas de qualquer local. Em empresas que usam vários britadores móveis, é possível verificar o progresso da produção em cada local e identificar problemas com antecedência. Isso torna os processos mais transparentes e as decisões mais fundamentadas.

A quantidade de produção e a capacidade em foco

Em obras com meta de tonelagem, esta pode ser visualizada com uma barra de progresso. Os usuários podem ver rapidamente quando a obra está se aproximando da meta. “Quando 80% do trabalho estiver concluído, já é possível, por exemplo, preparar o próximo projeto e planejar o transporte para o próximo local. Isso reduz o tempo de imobilização e inatividade”, explica Jörg Schaudig. Quem conhece os dados de suas plantas tem uma base comum para controlar e melhorar a produção.

Visão geral ideal dos dados de desempenho das diferentes balanças de correia e do progresso da obra graças ao WPT Crushing.

Diferentes usuários se beneficiam do WPT Crushing

Quantidade de produção, uso, planejamento de processo – esses são os parâmetros mais importantes que podem ser monitorados através do WPT Crushing. Mas também áreas em que as vantagens não são tão evidentes se beneficiam dos dados: isso permite, por exemplo, otimizar os trabalhos de serviço e manutenção. Se, de repente, forem medidas tonelagens mais baixas, isso pode ser um indício de desgaste. O fornecimento de peças de desgaste e as intervenções de serviço podem, assim, ser planejados com antecedência – antes que ocorram perdas de produção. Da mesma forma, a vida útil das ferramentas de britagem instaladas pode ser determinada e avaliada com base na tonelagem, em vez de exclusivamente nas horas de serviço. As conclusões ajudam na aquisição das peças de desgaste ideais.

Outros casos de aplicação: O chefe de turno percebe que o desempenho diminui ao longo do dia. Ele verifica o processo e constata que o material de alimentação mudou. Através de ajustes nas configurações da máquina, o desempenho é estabilizado ainda no próprio turno.

Os operadores também podem usar os dados para comprovar o cumprimento das metas ambientais e de sustentabilidade. Assim, com os números relativos à capacidade de produção e ao consumo de diesel, é possível comprovar as emissões de CO₂ por tonelada.

Os resultados do WPT Crushing podem servir de base para decisões sobre futuros investimentos e novas aquisições: dados de desempenho em longo prazo, análises de custo-benefício – os dados do Operations Center mostram a eficiência com que cada planta funciona, quais plantas funcionam bem e quais têm um desempenho melhor do que outras.

WPT Crushing – As vantagens em resumo

Combinação forte: WPT Crushing e John Deere Operations Center™

As máquinas equipadas com WPT Crushing e o John Deere Operations Center™ funcionam como uma equipe perfeita. As principais funções da plataforma telemática digital incluem planejamento, monitoramento, manutenção e análise de obras e máquinas. Os planos de manutenção integrados e as recomendações de ação baseadas em dados permitem uma otimização abrangente de processos, máquinas e serviços. O acesso à plataforma é possível a qualquer hora e em qualquer lugar, tanto pela web quanto por dispositivos móveis.