Benninghoven | Sostenibilità di Benninghoven nella produzione dell'asfalto

La sfida da affrontare oggi e in futuro è costituita da operazioni più efficienti con tecnologie economiche e sostenibili. Le soluzioni di Benninghoven riducono le emissioni e mettono in sicurezza le sedi in cui sono ubicati gli impianti di miscelazione dell'asfalto.

Per aumentare la sostenibilità nella produzione di asfalto, Benninghoven offre numerose soluzioni innovative. Se si prende in considerazione il processo completo di costruzione delle strade, dall'estrazione dei materiali fino alla produzione dell'asfalto ed alla costruzione della strada vera e propria, i gestori possono in questo modo risparmiare fino al 54 % di CO₂. *

Tra le soluzioni intelligenti di Benninghoven, si possono annoverare anche quelle per il riciclo dell'asfalto, lo stoccaggio corretto di minerale bianco e materiale riciclato, l'utilizzo di asfalto a temperatura abbassata, l'elettrificazione dei serbatoi del bitume e l'impiego di energie rigenerative o di combustibili innovativi.

*(Produzione annuale di 100.000 t di asfalto, 60% di materiale riciclato aggiunto, combustibile a emissioni zero di CO₂)

Maggiore efficienza energetica e tutela delle risorse allo stesso tempo

Attività sostenibili e riduzione delle emissioni nocive per l'ambiente sono problematiche attuali da gestire per contrastare il cambiamento climatico. Questo è quanto ad es. sancisce l'Accordo di Parigi, stipulato nel 2015: dimezzare le emissioni di gas a effetto serra entro il 2030 e ridurle a zero entro il 2050. Un importante contributo nel raggiungere questo obiettivo può essere fornito anche dal settore dell'asfalto, pur costituendo un ramo industriale relativamente ridotto. Infatti, la produzione dell'asfalto presenta grandi potenziali di risparmio in relazione alle emissioni rilasciate come CO₂ e TC (carbonio totale).

Uno degli strumenti di gestione in mano ai gestori di impianti di miscelazione è il controllo della CO₂ emessa ed il trattamento delle emissioni, i cui costi negli anni a venire continueranno ad aumentare in tutto il mondo. Minori sono le emissioni di gas a effetto serra negli impianti di miscelazione dell'asfalto, maggiore può essere il risparmio sui costi. Benninghoven supporta i gestori nel raggiungere questo obiettivo con soluzioni diverse.

Le soluzioni Benninghoven garantiscono una maggiore efficienza ed una riduzione dell'impronta di CO₂. In questo modo è possibile ridurre la generazione di gas ad effetto serra fino al 54 % di CO₂ all'anno.

Contributo 1: riciclo dell'asfalto

Benninghoven ha un'esperienza decennale nel riciclo dell'asfalto. Il riutilizzo del materiale non è solo sostenibile. Il materiale rimosso durante il risanamento delle strade a seguito della fresatura dell'asfalto è anche notevolmente più conveniente del minerale bianco della cava di pietra. Inoltre, nell'asfalto vecchio è già contenuto il bitume, che può essere allo stesso modo riutilizzato, risparmiando dunque sull'ingrediente più caro nella produzione dell'asfalto.

Benninghoven mette a disposizione a tale proposito sistemi di aggiunta di riciclato a caldo ed a freddo, tra i quali la tecnologia di riciclaggio leader sul mercato, ovvero il generatore di gas caldo Benninghoven. Permette di ottenere tassi di riciclo fino a 100 % con emissioni ridotte. Un'innovazione brevettata è costituita dal sistema REVOC, presentato per la prima volta da Benninghoven al Bauma 2022. La nuova soluzione retrofit integra gli impianti di miscelazione dell'asfalto esistenti, dotati di una o più tecnologie di riciclaggio, riducendo notevolmente le concentrazioni di carbonio totale nei gas di scarico. In questo modo REVOC fornisce anche un importante contributo alla tutela del luogo.

Contributo 2: stoccaggio corretto di minerale bianco e materiale di riciclo

Per un processo di miscelazione efficiente dal punto di vista energetico, e dunque per ridurre la produzione di emissioni, come ad esempio quella di CO₂, è davvero importante anche uno stoccaggio il più possibile a secco di minerale bianco e materiale di riciclo. A questo proposito vale quanto segue: un aumento dell'1 % della percentuale di umidità nel materiale di partenza corrisponde a un litro di olio combustibile in più, ovvero un equivalente di energia per tonnellata di conglomerato d'asfalto. Anche per questo motivo, in Germania è stato imposto dalle indicazioni tecniche per il mantenimento dell'aria pulita (TA-Luft) uno stoccaggio al coperto.

Le coperture per uno stoccaggio a secco di minerale bianco e materiale di riciclo fanno risparmiare grandi quantità di combustibile, e dunque di CO₂ per l'essiccazione ed il riscaldamento del materiale.

Contributo 3: produzione di asfalto a temperatura abbassata

In particolare, i processi di essiccazione e riscaldamento di minerale bianco e materiale di riciclo sono ad alto consumo di energia nella produzione dell'asfalto. Si può risparmiare combustibile e ridurre le emissioni se le autorità ed i gestori impiegassero asfalto a temperatura abbassata. Sono definiti in questo modo i conglomerati con una temperatura finale attorno ai 120°C. Rispetto al conglomerato tradizionale, che deve avere una temperatura di almeno 160°C, la riduzione è attorno al 30 %. Il potenziale di risparmio energetico e di CO₂ è comunque molto maggiore: si risparmiano 18.000 kWh e 6.000 kg di CO₂ per una produzione di 2.000 t di asfalto, e questo ogni giorno.

Gli impianti di miscelazione dell'asfalto possono anche creare asfalto a temperature più basse, con un processo sicuro e una qualità elevata. Un'importante tecnologia adatta allo scopo consiste nell'impiego di un modulo del bitume schiumato, che Benninghoven mette a disposizione anche come soluzione di retrofit (Plug & Work). Il bitume schiumato è interessante, in quanto con questo legante per la produzione di asfalto a temperatura abbassata è richiesta esclusivamente acqua come sostanza ausiliaria, senza dubbio sempre disponibile su ogni impianto di miscelazione dell'asfalto. Mescolando il bitume caldo con l'acqua, il volume si espande di diverse volte, fenomeno noto anche come "schiumatura" del bitume. Sfruttando l'energia superficiale liberata, il legante permea molto bene nel materiale roccioso durante il processo di miscelazione, anche a temperature più basse, fornendogli temporaneamente caratteristiche tecnico-funzionali ottimali, comparabili a quelle dell'asfalto caldo.

L'asfalto a temperatura abbassata offre un alto potenziale di risparmio energetico e di CO₂: il contributo principale è fornito alla produzione, dunque all'interno di un impianto di miscelazione dell'asfalto Benninghoven, che mette a disposizione tecnologie adatte allo scopo.

Contributo 4: elettrificazione del serbatoio del bitume

Per lo stoccaggio del bitume caldo, uno degli ingredienti più importanti dell'asfalto, Benninghoven mette a disposizione serbatoi del bitume con diverse capacità. Questi sono realizzati con una o più camere e possono inoltre essere dotati di un agitatore o di un ugello di miscelazione.

Grazie all'elettrificazione, il funzionamento avviene senza emissioni locali (local zero emissions), contrariamente a quanto succede per i serbatoi riscaldati con olio diatermico. Questo contribuisce al bilancio per uno stoccaggio del bitume a emissioni zero di CO₂. I serbatoi riscaldati per via elettrica non sono inoltre regolamentati dalle autorità di tutela dell'ambiente e non sono dunque soggetti agli obblighi di tutela ambientale.

Le coperture per uno stoccaggio a secco di minerale bianco e materiale di riciclo fanno risparmiare grandi quantità di combustibile, e dunque di CO₂ per l'essiccazione ed il riscaldamento del materiale.

Contributo 5: utilizzo di energie rigenerative

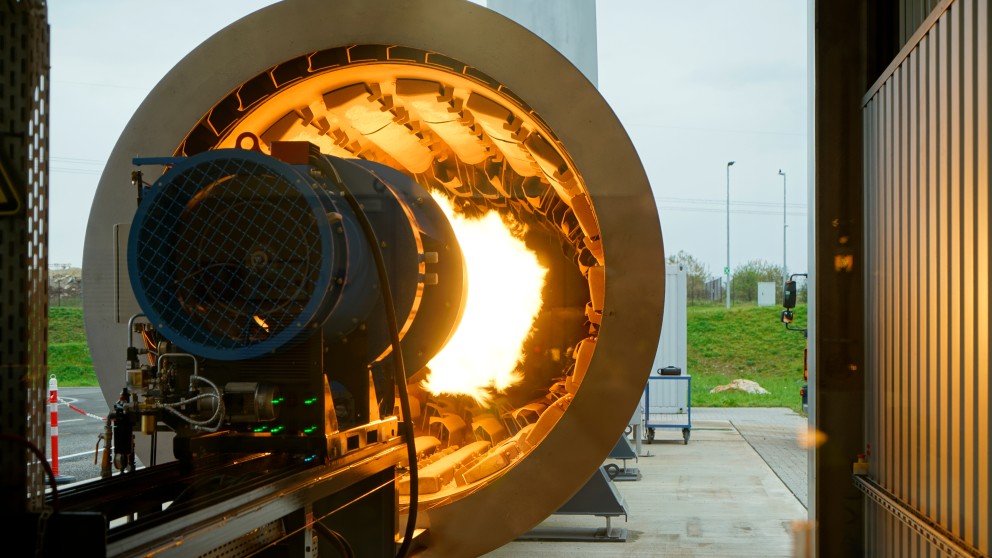

Una maggiore sostenibilità nella produzione di asfalto implica un abbandono dei combustibili fossili come carbone e petrolio. Benninghoven offre già da ora il bruciatore EVO JET, che sfrutta i combustibili del futuro. Tali combustibili sono costituiti da materie prime rinnovabili e presentano un bilancio a emissioni zero di CO₂. Questi comprendono la biomassa a liquido (nota in breve come "BtL", ovvero Biomass to liquid) e la polvere di legno. Inoltre, nella rigorosa combustione di polvere di legno relativa alla tecnologia di processo si genera una configurazione della fiamma indisturbata, presupposto di base per un funzionamento affidabile dell'impianto. Benninghoven stabilisce, con le sue soluzioni innovative, nuovi parametri di riferimento nella tecnologia dei bruciatori.

La tecnologia Benninghoven è utilizzabile anche per i moderni combustibili fossili gassosi come gas naturale o gas liquido. Già di per sé il passaggio da polvere di lignite a gas naturale o gas liquido dimezza l'emissione di CO₂.

In aggiunta, i progettisti di Benninghoven continuano a lavorare con costanza per poter sfruttare in modo sostenibile ed efficiente altri tipi di combustibili. L'impiego di idrogeno potrebbe quindi essere un'opzione per affrontare le crescenti problematiche legate al futuro.

Si possono sfruttare già da oggi combustibili rigenerativi: i bruciatori EVO JET di Benninghoven possono eseguire la combustione anche di biomassa a liquido (BtL) o polvere di legno.

Public Relations

Reinhard-Wirtgen-Straße 2

53578 Windhagen

Germania