WPT Crushing:

ottimizzare i processi a livello digitale

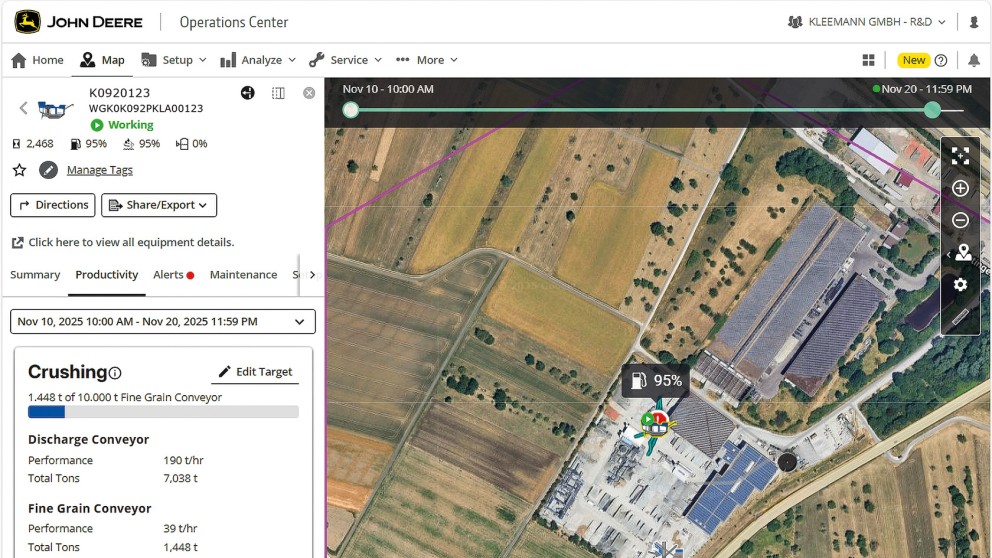

Sia nella cava che nel riciclo, è importante monitorare e controllare in modo efficiente il processo di frantumazione. WPT Crushing porta le cifre chiave sullo schermo dell’ufficio in tempo reale. Questo consente di monitorare il processo di frantumazione e di delineare strategie per l’ottimizzazione. Le macchine dotate di WPT Crushing forniscono dati di prestazione direttamente al John Deere Operations Center™, la piattaforma telematica centrale per la gestione dei cantieri di Wirtgen Group.

Misurare e documentare le prestazioni delle macchine: questa è la forza che WPT Crushing applica. Il sistema fornisce dati sulle prestazioni in tempo reale del frantoio, in qualsiasi momento e ovunque. I dati di misurazione vengono valutati continuamente e messi a disposizione degli utenti in modo chiaro.WPT Crushing fornisce quindi informazioni preziose sui progetti in corso nei cantieri. Quando viene utilizzato a lungo termine, il sistema può contribuire a un aumento di produttività, efficienza e qualità in ogni singolo cantiere.

Semplificare i processi, aumentare la produttività

I vantaggi sono molteplici: La pianificazione è semplificata, i progressi della produzione si possono monitorare a distanza ed è possibile gestire più rapidamente i cali di produzione. Un operatore di diversi impianti può confrontarne l’efficienza in modo trasparente in diverse località senza fare nemmeno una chiamata. “I vantaggi per l’utente sono davvero notevoli”, afferma Jörg Schaudig, Product Manager per le soluzioni digitali presso Kleemann. “Gli utenti possono prendere decisioni basate sui fatti e sui dati. Tra le altre cose, questo consente di trarre conclusioni sulle impostazioni della macchina che portano a risultati e quindi ottimizzare la potenza di frantumazione. E, quindi, efficienza e redditività aumentano.”

Requisiti tecnici

Per consentire a WPT Crushing di fornire dati affidabili, è necessario installare diversi componenti sul frantoio. Da un lato, l’hardware: la pesatrice a nastro con controllo della velocità del nastro e una cella di pesatura per il nastro trasportatore. La pesatrice del nastro trasportatore misura il carico del nastro su una sezione definita del nastro, il sensore di velocità rileva la velocità del nastro trasportatore in movimento. Un’antenna GPS e un’antenna per telefoni cellulari installate sull’impianto garantiscono la trasmissione dei dati. Inoltre, è presente l’MTG (unità telematica) che funge da dispositivo di comunicazione ed elaborazione ed è standard su tutti gli impianti Kleemann supportati.

La manutenzione e la cura dei componenti sono molto semplici. Ad esempio, si può eseguire la calibrazione regolare tramite l’interfaccia utente SPECTIVE TOUCH oppure un dispositivo mobile SPECTIVE CONNECT in sette passaggi guidati. La ricalibrazione è necessaria a certi intervalli quando l’impianto viene spostato, a seconda della funzioni dell’apparecchiatura o a causa di influenze ambientali. Una calibrazione regolare garantisce la precisione delle misurazioni.

Misurazione continua dei dati

I dati di produzione vengono registrati ogni secondo, trasmessi tramite comunicazioni mobili e vengono elaborati nel cloud dopo pochi minuti. La posizione esatta dell’impianto è visibile in ogni momento tramite la connessione satellitare che fornisce una panoramica ottimale dei cantieri, anche da lontano. È stata considerata anche l’apertura del sistema: Grazie all’interfaccia standardizzata AEMP 2.0, i dati standardizzati della macchina si possono trasferire già oggi al software aziendale. I frantoi già messi in funzione con un’unità telematica (TCU) Wirtgen Group di generazione precedente si possono aggiornare in qualsiasi momento con WPT Crushing.

“Gli utenti possono prendere decisioni basate sui fatti e sui dati. Tra le altre cose, questo consente di trarre conclusioni sulle impostazioni della macchina che portano a risultati e quindi ottimizzare la potenza di frantumazione. E, quindi, efficienza e redditività aumentano.”

Jörg Schaudig, Product Manager per le soluzioni digitali presso Kleemann

Gestione della flotta: Pianificazione e trasparenza

Grazie a WPT Crushing diverse persone in diverse funzioni possono accedere ai dati contemporaneamente: dall’operatore al responsabile del cantiere fino alla gestione. Ad esempio, un gestore di flotta può vedere che una macchina consuma una quantità superiore alla media. Il confronto tra prestazioni e consumo consente di trarre conclusioni sull’efficienza. Il responsabile della flotta può analizzare le condizioni operative, suggerire misure e quindi ottimizzare le prestazioni.

Per i dispatcher WPT Crushing con i più importanti dati sulle prestazioni è uno strumento analitico utile: le informazioni possono essere accessibili da qualsiasi posizione. Nelle aziende con diversi frantoi mobili in uso, il progresso della produzione può essere letto in ogni sede e i colli di bottiglia possono essere rilevati nelle prime fasi iniziali. Questo rende i processi più trasparenti e le decisioni più fondate.

Volume di produzione e grado di carico sotto osservazione

Per i cantieri con un tonnellaggio target, questo può essere visualizzato con una barra di avanzamento. Gli utenti possono così vedere a colpo d’occhio quando il cantiere si avvicina all’obiettivo. “Quando il lavoro è completato all’80 percento è già possibile pianificare il progetto successivo e il trasporto nella successiva località, ad esempio. Questo riduce i tempi di inattività e i tempi di inattività,” spiega Jörg Schaudig. Chi conosce i dati dei propri impianti ha una base comune per controllare e migliorare la produzione.

Panoramica ottimale dei dati sulle prestazioni delle varie pesatrici a nastro e dei progressi del cantiere grazie a WPT Crushing.

Utenti diversi traggono beneficio da WPT Crushing.

Volume di produzione, grado di carico, pianificazione del progetto: questi sono i parametri più importanti che si possono prendere in considerazione con WPT Crushing. Ma anche le aree in cui i benefici non sono così evidenti traggono beneficio dai dati: ad esempio, si possono ottimizzare i lavori di manutenzione e assistenza. Se improvvisamente vengono misurati tonnellaggi inferiori, questo può indicare l’usura. La fornitura di parti di usura e i servizi si possono quindi pianificare in anticipo, prima che si verifichino tempi di inattività della produzione. Allo stesso modo, la durata operativa degli utensili di frantumazione installati può essere determinata e valutata sulla base dei tonnellaggi invece che esclusivamente sulle ore di funzionamento. I risultati aiutano a ottenere le parti di usura ottimali.

Altri casi d’uso: Il supervisore del turno riconosce che le prestazioni diminuiscono durante la giornata. Rivede il processo e scopre che il materiale di alimentazione è cambiato. Apportando regolazioni alle impostazioni della macchina, le prestazioni vengono stabilizzate mentre il turno è ancora in corso.

Gli operatori possono anche utilizzare i dati per dimostrare la conformità agli obiettivi ambientali e di sostenibilità. Ad esempio, i dati sulla capacità produttiva e il consumo di diesel possono essere utilizzati per dimostrare le emissioni di CO₂ per tonnellata.

Anche per investimenti futuri e nuove acquisizioni, i risultati di WPT Crushing possono fornire una base per le decisioni: a lungo termine dati sulle prestazioni, analisi costi-benefici: i dati del Operations Center mostrano l’efficienza di lavoro dei singoli impianti, quali impianti stanno andando bene e quali meglio degli altri.

WPT Crushing - I vantaggi in sintesi

Combinazione forte:WPT Crushing e John Deere Operations Center™

Macchine dotate di WPT Crushing e John Deere Operations Center™ funzionano in modo ottimale in squadra. Le funzioni più importanti della piattaforma di telematica digitale includono la pianificazione, il monitoraggio, la manutenzione e l’analisi di cantieri e macchine. I piani di manutenzione integrati e le raccomandazioni basate sui dati per l’azione consentono un’ottimizzazione completa di processi, macchine e servizi. La piattaforma è accessibile sia tramite dispositivi Web che mobili in qualsiasi momento e ovunque.