Benninghoven | Durabilité de Benninghoven dans la production d'asphalte

Le défi d'aujourd'hui et de demain est de travailler efficacement avec des technologies durables et économiques. Les solutions de Benninghoven réduisent les émissions et sécurisent les sites des centrales d’enrobage.

Pour augmenter la durabilité dans la production d’asphalte, Benninghoven propose un grand nombre de solutions innovantes. Si l’on considère tout le processus de la construction routière - de l’extraction des matériaux à la construction de la route en passant par la production de l’asphalte - les exploitants peuvent économiser jusqu’à 54 % de CO₂ grâce à ces solutions. *

Le réemploi de l’asphalte, le stockage approprié de la matière minérale blanche et du matériau recyclé, l’utilisation d'asphalte à basse température, l'électrification du réservoir de bitume et l’emploi d’énergies renouvelables ou de combustibles du futur font partie des solutions intelligentes de Benninghoven.

*(Production annuelle de 100 000 t d'asphalte, taux d'adjonction de matière recyclée de 60 %, combustible neutre en carbone)

Production efficace sur le plan énergétique et préservant les ressources

Une production durable et la réduction des émissions de gaz à effet de serre sont les défis actuels pour lutter contre le réchauffement climatique. L'Accord de Paris signé en 2015 prévoit p. ex. de réduire de moitié les émissions de gaz à effet de serre d'ici à 2030 avec pour objectif le « zéro » émission d'ici à 2050. La branche de l’asphalte qui est un secteur industriel comparativement petit peut lui aussi largement contribuer à cette réduction car la production d'asphalte peut nettement réduire ses émissions de CO₂ et de COT (carbone organique total).

L’un des outils de gestion concernant les exploitants de centrales d’enrobage est la taxation du CO₂ émis et le commerce des émissions dont le coût continuera d’augmenter à l’échelle mondiale dans les années à venir. Moins les centrales d’enrobage émettent de gaz à effet de serre, plus les économies potentielles sont grandes. Benninghoven soutient ici les exploitants avec différentes solutions.

Les solutions de Benninghoven garantissent une plus grande efficacité énergétique et une réduction de l’empreinte carbone. Il est ainsi possible de réduire les gaz à effet de serre de jusqu’à 54 % de CO₂ par an.

Composante 1 : Réemploi de l’asphalte

Benninghoven jouit de plusieurs dizaines d'années d’expérience dans le recyclage de l'asphalte. Le réemploi du matériau est non seulement durable, mais le matériau réutilisé lors de la rénovation de route par le fraisage de l’asphalte de récupération est également nettement plus économique que la matière blanche minérale provenant de la carrière. Par ailleurs, l'asphalte de récupération contient déjà du bitume qui est également réemployé ce qui permet d'économiser l’ingrédient le plus coûteux de la production d'asphalte.

Benninghoven propose à cet effet des systèmes d’adjonction de matière recyclée à froid et à chaud, dont la technologie de recyclage leader du marché : le générateur de gaz chaud Benninghoven. Il permet des taux d’adjonction de recyclage allant jusqu’à 100 % à de faibles émissions. Une innovation brevetée est le système REVOC de Benninghoven que Benninghoven a pour la première fois présenté à la Bauma 2022. La nouvelle solution Retrofit complète les centrales d’enrobage existantes qui sont équipées d’une ou de plusieurs technologies de recyclage et réduit de manière significative les concentrations de carbone organique total dans les gaz d'échappement. REVOC contribue ainsi également clairement à la sécurité du site.

Composante 2 : Stockage approprié de la matière minérale blanche et du matériau recyclé

Pour un processus de malaxage efficace sur le plan énergétique - et donc pour un faible impact des émissions comme le CO₂ – un stockage aussi sec que possible de la matière blanche minérale et de la matière recyclée est déterminant. La règle est que : 1 % d’humidité en plus dans le matériau de sortie correspond à un litre de fuel ou un équivalent énergétique en plus par tonne de matériau enrobé. C’est également la raison pour laquelle les instructions techniques sur le contrôle de la qualité de l'air (TA Luft) exige désormais un stockage couvert en Allemagne.

Des toits pour le stockage à sec de la matière blanche minérale et du matériau recyclé permettent d’économiser de grandes quantités de combustible et donc du CO₂ lors du séchage et du chauffage du matériau.

Composante 3 : Production d’asphalte à basse température

Les processus de séchage et de chauffage de matière minérale blanche et de matériau recyclé sont notamment coûteux en énergie lors de la production d'asphalte. Le carburant et les émissions peuvent être économisés quand les autorités et les exploitants misent sur des asphaltes à basse température. C’est le nom donné aux matériaux enrobés avec une température finale d'environ 120 °C, soit près de 30 % de moins qu’un enrobé classique qui doit être chauffé à au moins 160 °C environ. Le potentiel d'économie d'énergie et de CO₂ est néanmoins nettement plus grand : 18 000 kWh et 6 000 kg CO₂ sont économisés pour une production de 2 000 t d'asphalte, et ce tous les jours.

Les centrales d’enrobage Benninghoven peuvent également fabriquer des asphaltes à basse température de grande qualité en toute sécurité. L’emploi d'un module de bitume mousse que Benninghoven propose également sous forme de solution Retrofit (Plug & Work) est ici une technologie importante. Le bitume mousse est intéressant parce que pour ce liant, le seul agent accessoire nécessaire pour la production d'asphalte à basse température est l’eau, déjà disponible sur n’importe quelle centrale d’enrobage. Le mélange de bitume chaud avec de l’eau multiplie le volume, on dit alors que le bitume mousse. Le liant mouille très bien les minéraux dans le processus de mélange grâce à l’énergie de surface ainsi dégagée, même à des températures plus basses, et entraîne temporairement des caractéristiques d'épandage comparables à celles de l’asphalte chaud.

L'asphalte à basse température offre un potentiel élevé d'économie d'énergie et de CO₂ : la contribution principale se situe au niveau de la production, c’est-à-dire dans une centrale d’enrobage de Benninghoven présentant les technologies appropriées.

Composante 4 : Électrification des réservoirs de bitume

Benninghoven propose des cuves de bitume de différentes capacités de contenance pour le stockage de bitume chaud, l’un des ingrédients les plus importants de l’asphalte. Elles sont conçues avec un ou plusieurs compartiments et peuvent qui plus est être équipées d’un arbre de malaxage ou d'une buse de mélange.

L’électrification permet l’exploitation locale zéro émissions (local zero emissions), contrairement aux cuves chauffées à l’huile thermique. Le stockage du bitume neutre en carbone entre ainsi dans le bilan. Les cuves chauffées électriquement sont par ailleurs réglementées par les autorités environnementales, il n’y a dès lors plus d’exigences environnementales.

Des toits pour le stockage à sec de la matière blanche minérale et du matériau recyclé permettent d’économiser de grandes quantités de combustible et donc du CO₂ lors du séchage et du chauffage du matériau.

Composante 5 : Emploi d'énergies renouvelables

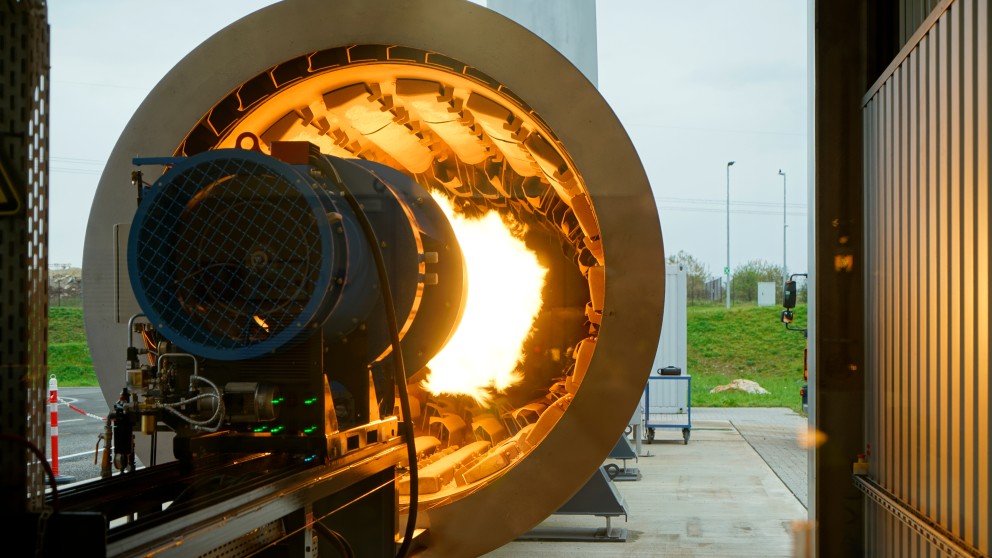

Plus de durabilité dans la production d'asphalte signifie de renoncer aux sources d'énergie fossiles comme le charbon et le pétrole. Benninghoven propose dès aujourd'hui les brûleurs EVO JET qui utilisent les combustibles du futur. Ces combustibles se composent de matières premières renouvelables et ont un bilan carbone neutre. La biomasse liquéfiée (abrégée en BtL pour Biomass to liquid) et la poussière de bois en font partie. Une flamme ininterrompue est obtenue, même dans le cas du brûlage de la poussière de bois, un brûlage exigeant en termes de technologie des procédés : la condition pour exploiter une installation en toute fiabilité. Avec ses solutions innovantes, Benninghoven établit de nouvelles normes en matière de technologie de brûleurs.

La technique de Benninghoven peut être utilisée même pour des combustibles gazeux fossiles modernes, comme le gaz naturel ou le gaz liquide. Le changement de la poudre de lignite au gaz naturel ou liquide suffit à lui seul à diviser par deux les émissions de CO₂.

Les ingénieurs de développement de Benninghoven travaillent par ailleurs tout aussi rigoureusement qu'avant à l’utilisation durable et économique de sources énergétiques supplémentaires. L’emploi d’hydrogène pourrait ainsi être une option pour répondre aux défis croissants du futur.

Utiliser dès aujourd'hui les combustibles renouvelables : Les brûleurs EVO JET Benninghoven peuvent également brûler de la biomasse liquéfiée (BtL) ou de la poussière de bois.

Public Relations

Reinhard-Wirtgen-Straße 2

53578 Windhagen

Allemagne