BENNINGHOVEN TBA 3000

de Suecia

La producción de asfalto con instalaciones de KLEEMANN y BENNINGHOVEN a un alto nivel en Suecia

En una cantera con instalación mezcladora de aglomerado asfáltico, el explotador sueco de la misma, Asfaltbolaget Sverige AB, muestra como una técnica de vanguardia en combinación con una cadena de procesos perfeccionada aumentan la calidad y eficiencia: las instalaciones de machaqueo y cribado móviles sobre orugas de KLEEMANN serán operadas eléctricamente en el futuro aquí en la cantera y producirán materiales de partida de primera calidad. Del mineral extraído se crea in situ asfalto en diferentes composiciones y de máxima calidad en una instalación mezcladora de aglomerado asfáltico BENNINGHOVEN del tipo TBA 3000, la cual es operada con combustible BtL (biomasa licuada). Las fuentes energéticas innovadoras en combinación con vías de transporte extremadamente cortas hacen posible conseguir un excelente nivel de eficiencia.

“Con WIRTGEN GROUP vivimos una asociación muy enriquecedora.”

Patrik Magnusson, Production Manager

Asfaltbolaget Sverige AB

Después de que la cadena de instalaciones de KLEEMANN ha machacado y tratado el mineral, el mismo es transportado por cargadoras sobre ruedas a la instalación mezcladora de aglomerado asfáltico que se encuentra a pocos metros de distancia. Expresado con más precisión, lo transportan a los predosificadores de una instalación mezcladora de aglomerado asfáltico móvil del tipo TBA 3000 de BENNINGHOVEN. Según la fórmula de asfalto, la instalación extrae automáticamente la roca necesaria de los predosificadores y la transporta al tambor del secador, donde es calentada y preparada para la producción de asfalto.

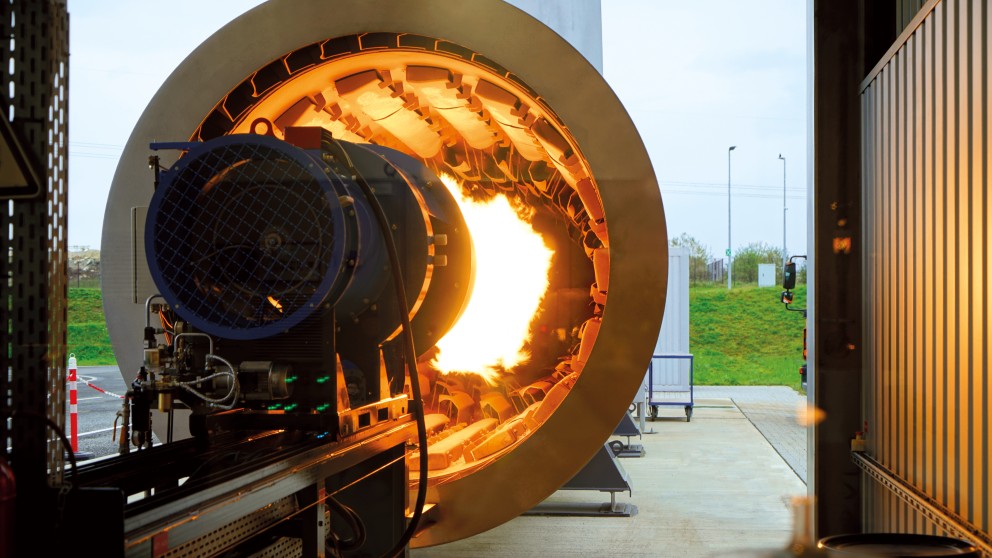

Una particularidad de la técnica de combustión de la instalación en Furuby es el quemador multicombustible EVO JET de BENNINGHOVEN. Este prototipo se encuentra en la fase de prueba y puede utilizar por primera vez para la producción de calor, además de fuel oil también biomasa licuada (combustible BtL). Dado que el combustible BtL es relativamente viscoso, primero se calienta a la temperatura de tratamiento y después se transporta a través de tuberías calentadas y aisladas. La posibilidad de cambiar de combustible con solo pulsar un botón confiere gran flexibilidad a la empresa Asfaltbolaget. El BtL se genera a partir de madera y, con ello, representa una fuente de energía regenerativa, que en Suecia incluso está fomentada y subvencionada por el estado.

El hecho de que Asfaltbolaget apueste por este recurso energético pone de manifiesto su orientación al futuro y su voluntad de mejora. “Queremos ir a la vanguardia. Para ello, las tecnologías innovadoras de WIRTGEN GROUP son una importante aportación. Nos ayudan a trabajar de forma eficiente y altamente cualitativa. Y, con el BtL, hemos encontrado una buena posibilidad de actuar de forma todavía más limpia”, explicó el Production Manager Patrik Magnusson.

El principio de la obtención de biomasa licuada a partir de madera funciona como sigue: se trata de un combustible BtL, siglas inglesas para “Biomass to Liquid”, es decir la licuefacción de biomasa. A través de la pirólisis, o sea, un proceso de transformación termoquímica, mediante alta temperatura y alta presión, se crea el llamado aceite de pirólisis a partir de la madera rica en celulosa. Otros pasos del proceso son la limpieza, la síntesis y el refinado del aceite de pirólisis para convertirlo en combustible BtL. La energía para la obtención proviene en Suecia de centrales hidroeléctricas libres de emisiones.

El reto de la ingeniería de procesos se encuentra en el producto de partida natural, esto es, la madera, cuya composición química puede variar. Estas oscilaciones repercuten en el producto final. La consecuencia de ello sería un mayor trabajo operativo, dado que la parametrización del quemador debería adaptarse constantemente.

Para poder realizar la parametrización básica correcta del quemador en la planta de producción de BENNINGHOVEN, el cliente envía su medio de calentamiento a Alemania en un contenedor de acero inoxidable. BENNINGHOVEN realiza ensayos con el combustible y ajusta el quemador óptimamente para que los valores puedan ser asumidos 1:1 en Furuby.

Con el quemador EVO JET para combustible BtL, BENNINGHOVEN vuelve a subrayar su papel pionero cuando se trata de técnica verde. También la tecnología de reciclaje para la tasa de adición de asfalto fresado en el proceso de mezcla de 90 + x %, la más alta del mundo, es una innovación de BENNINGHOVEN. Su nombre: tambor de reciclaje con generador de gas caliente en el proceso de contracorriente. Esta tecnología no forma parte de la TBA 3000 de Suecia. Pues, en este mercado, las tasas de adición de material reciclado están actualmente limitadas al 30 %. Para estas tasas es suficiente una adición multivariable, que también lleva incorporada la instalación de Asfaltbolaget. Una ventaja del concepto de instalación modular de BENNINGHOVEN es que, en caso necesario, puede aplicarse rápida y fácilmente una tecnología de reciclaje en caliente para cumplir tasas de reciclaje mayores.

Con la adición multivariable puede añadirse al proceso de producción hasta un 40 % de asfalto fresado frío. Con ello también se pueden producir cantidades de mezcla pequeñas a partir de 2 t, lo que permite a los encargados de la mezcla disponer de gran flexibilidad. La adición de material de reciclaje en la mezcladora se realiza sincronizadamente en la adición multivariable, con lo que se protege la instalación, dado que se evitan los golpes de vapor. La tecnología de reciclaje patentada de BENNINGHOVEN permite las tasas de adición más altas dentro de los sistemas de adición en frío.