WPT Crushing:

Abläufe digital optimieren

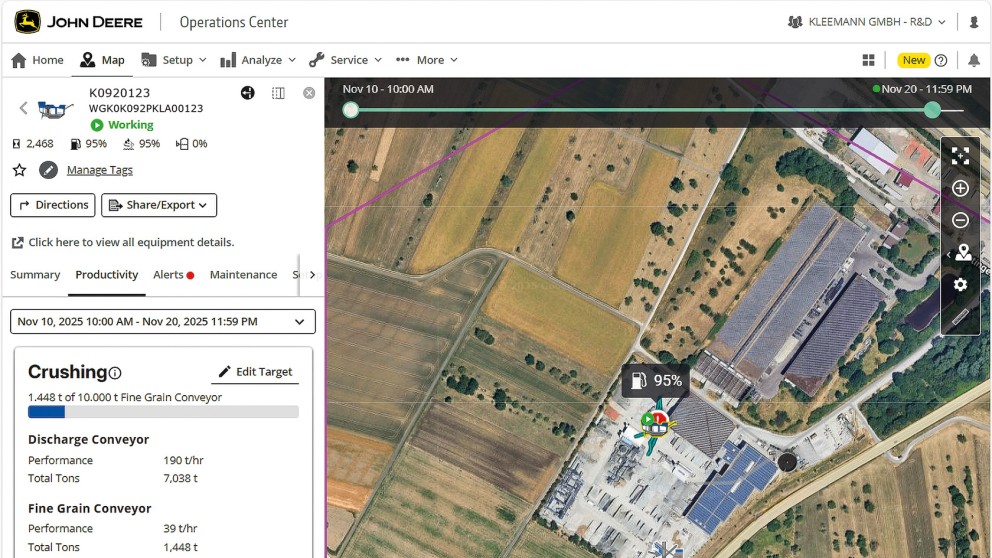

Ob im Steinbruch oder im Recycling – es ist wichtig, den Brechprozess effizient zu überwachen und zu steuern. WPT Crushing bringt die entscheidenden Kennzahlen in Echtzeit auf den Bildschirm im Büro. Damit lassen sich der Brechprozess überwachen und Ableitungen zur Optimierung ziehen. Mit WPT Crushing ausgestattete Maschinen liefern Daten zur Performance direkt in das John Deere Operations Center™ – der zentralen Telematikplattform zum Baustellenmanagement der Wirtgen Group.

Maschinenleistung messen und dokumentieren – das ist die Stärke, die WPT Crushing ausspielt. Das System liefert Live-Performance Data des Brechers, jederzeit und überall. Die Messdaten werden dabei kontinuierlich ausgewertet und den Nutzern übersichtlich bereitgestellt. WPT Crushing liefert somit wertvolle Informationen zu laufenden Baustellenprojekten. Bei langfristiger Anwendung kann das System zu einer Steigerung von Produktivität, Effizienz und Qualität auf jeder einzelnen Baustelle beitragen.

Abläufe vereinfachen, Produktivität steigern

Die Vorteile sind vielfältig: Die Planung wird vereinfacht, der Produktionsfortschritt lässt sich aus der Ferne verfolgen und es kann schneller auf Produktionseinbrüche reagiert werden. Ein Betreiber von mehreren Anlagen kann deren Effizienz an den verschiedenen Standorten transparent miteinander vergleichen – und das, ohne auch nur einen Anruf zu tätigen. „Die Vorteile für den Nutzer sind wirklich umfassend“, sagt Jörg Schaudig, Produktmanager für Digitale Lösungen bei Kleemann. „Anwender können Entscheidungen auf Grundlage von Daten faktenbasiert treffen. So lassen sich u. a. Rückschlüsse ziehen, welche Maschineneinstellungen zu welchem Ergebnis führen und damit die Brechleistung optimieren. In Summe werden nicht zuletzt Effizienz und Profitabilität gesteigert.“

Technische Voraussetzungen

Damit WPT Crushing zuverlässige Daten liefern kann, müssen verschiedene Komponenten am Brecher installiert werden. Zum einen die Hardware: die Bandwaage mit Bandgeschwindigkeitskontrolle und einer Wiegezelle für das Förderband. Die Förderbandwaage misst die Bandbeladung auf einem definierten Bandabschnitt, der Geschwindigkeitssensor erfasst die Geschwindigkeit des laufenden Förderbandes. Eine an der Anlage verbaute GPS- und Mobilfunkantenne sorgt für die Datenübertragung. Hinzu kommt das MTG (Telematikeinheit), das als Kommunikations- und Verarbeitungsgerät fungiert und bei allen unterstützten Kleemann Anlagen zum Standard gehört.

Wartung und Pflege der Komponenten sind denkbar einfach. So lässt sich beispielsweise die regelmäßige Kalibrierung via SPECTIVE TOUCH Bedienoberfläche oder mit SPECTIVE CONNECT über ein Mobilgerät in sieben geführten Schritten einfach bewerkstelligen. Eine Neukalibrierung ist in gewissen Intervallen notwendig, wenn die Anlage verfahren wird, nach Rüstfunktionen oder aufgrund von Umwelteinflüssen. Mit der regelmäßigen Kalibrierung wird für die Messgenauigkeit gesorgt.

Kontinuierliche Datenmessung

Die Produktionsdaten werden im Sekundentakt erfasst, per Mobilfunk übertragen und stehen nach wenigen Minuten verarbeitet in der Cloud zur Verfügung. Über die Satellitenverbindung ist zudem die exakte Position der Anlage jederzeit ersichtlich, das verschafft einen optimalen Überblick über die Baustellen – sogar aus der Ferne. Auch an die Systemoffenheit wurde gedacht: Dank genormter AEMP 2.0 Schnittstelle können heute schon standardisierte Maschinendaten in unternehmenseigene Software übertragen werden. Bereits in Betrieb genommene Brecher mit einer Wirtgen Group Telematikeinheit (TCU) der vorherigen Generation können jederzeit mit WPT Crushing nachgerüstet werden.

„Anwender können Entscheidungen auf Grundlage von Daten faktenbasiert treffen. So lassen sich u. a. Rückschlüsse ziehen, welche Maschineneinstellungen zu welchem Ergebnis führen und damit die Brechleistung optimieren. In Summe werden nicht zuletzt Effizienz und Profitabilität gesteigert.“

Jörg Schaudig, Produktmanager für Digitale Lösungen bei Kleemann

Flottenmanagement: Planung und Transparenz

Mit WPT Crushing können mehrere Personen in unterschiedlichen Funktionen gleichzeitig auf die Daten zugreifen – vom Bediener über den Baustellenleiter bis zur Geschäftsführung. Ein Flottenmanager kann beispielsweise erkennen, dass eine Maschine überdurchschnittlich viel Diesel verbraucht. Der Vergleich von Leistung und Verbrauch lässt Rückschlüsse auf die Effizienz zu. Der Flottenmanager kann die Einsatzbedingungen analysieren, Maßnahmen vorschlagen und die Leistung so optimieren.

Für Disponenten ist WPT Crushing mit den wichtigsten Performance Data ein hilfreiches Analyseinstrument – die Informationen sind für sie von jedem Standort aus abrufbar. In Unternehmen mit mehreren mobilen Brechern im Einsatz, lässt sich der Produktionsfortschritt an jedem Standort auslesen und Engpässe frühzeitig erkennen. Das macht Prozesse transparenter und Entscheidungen fundierter.

Produktionsmenge und Auslastung im Blick

Bei Baustellen mit einer Zieltonnage lässt sich diese mit einem Fortschrittsbalken visualisieren. Anwender können damit auf einen Blick erkennen, wann die Baustelle dem Ziel entgegengeht. „Wenn die Arbeiten zu 80 Prozent abgeschlossen sind, kann beispielsweise schon das nächste Projekt vorbereitet und der Transport zum nächsten Standort geplant werden. Das reduziert Standzeiten und Leerläufe“, erklärt Jörg Schaudig. Wer die Daten seiner Anlagen kennt, hat eine gemeinsame Grundlage, um die Produktion zu steuern und zu verbessern.

Optimale Übersicht über die Performance Data der verschiedenen Bandwaagen und des Baustellenfortschritts dank WPT Crushing.

Von WPT Crushing profitieren unterschiedliche Anwender

Produktionsmenge, Auslastung, Projektplanung – das sind die wichtigsten Parameter, die sich per WPT Crushing im Blick behalten lassen. Aber auch Bereiche, bei denen der Nutzen nicht ganz so offensichtlich ist, profitieren von den Daten: So lassen sich beispielsweise Service- und Wartungsarbeiten optimieren. Werden plötzlich geringere Tonnagen gemessen, kann das ein Hinweis auf Verschleiß sein. Die Verschleißteilversorgung und Serviceeinsätze können somit vorausschauend geplant werden – bevor es zu Produktionsausfällen kommt. Ebenso lassen sich die Standzeiten der verbauten Brechwerkzeuge anhand von Tonnagen anstatt ausschließlich von Betriebsstunden ermitteln und bewerten. Die Erkenntnisse helfen bei der Beschaffung der optimalen Verschleißteile.

Weitere Anwendungsfälle: Der Schichtleiter erkennt, dass die Leistung im Laufe des Tages abnimmt. Er überprüft den Prozess und stellt fest, dass sich das Aufgabematerial verändert hat. Durch Anpassungen an den Maschineneinstellungen wird die Leistung noch in der laufenden Schicht stabilisiert.

Auch beim Nachweis zur Einhaltung von Umwelt- und Nachhaltigkeitszielen können Betreiber die Daten nutzen. So lässt sich mit den Zahlen zu Produktionsleistung und Dieselverbrauch der CO₂-Ausstoß pro Tonne belegen.

Sogar für zukünftige Investitionen und Neuanschaffungen können die Ergebnisse aus WPT Crushing Entscheidungsgrundlagen bieten: langfristige Performance Data, Kosten-Nutzen-Analysen – die Daten aus dem Operations Center zeigen an, wie effizient einzelne Anlagen arbeiten, welche Anlagen sich bewähren und welche besser abschneiden als andere.

WPT Crushing – Die Vorteile auf einen Blick

Starke Kombination: WPT Crushing und John Deere Operations Center™

Mit WPT Crushing ausgestattete Maschinen und das John Deere Operations Center™ funktionieren optimal im Team. Die wichtigsten Funktionen der digitalen Telematikplattform umfassen die Planung, Überwachung, Wartung und Analyse von Baustellen und Maschinen. Durch die integrierten Wartungspläne und datenbasierte Handlungsempfehlungen wird eine umfassende Prozess-, Maschinen- und Serviceoptimierung ermöglicht. Der Zugriff auf die Plattform ist sowohl über das Web als auch über mobile Geräte jederzeit und überall möglich.