La société Hermann Schäfer GmbH & Co. KG est une entreprise de construction traditionnelle de taille moyenne. Fondée en 1911, elle emploie aujourd’hui près de 120 collaborateurs. A Weilmünster dans le Taunus (Hesse), l’entreprise exploite depuis longtemps une centrale d’enrobage qui forme l’épine dorsale des chantiers de construction routière à près de 100 km à la ronde.

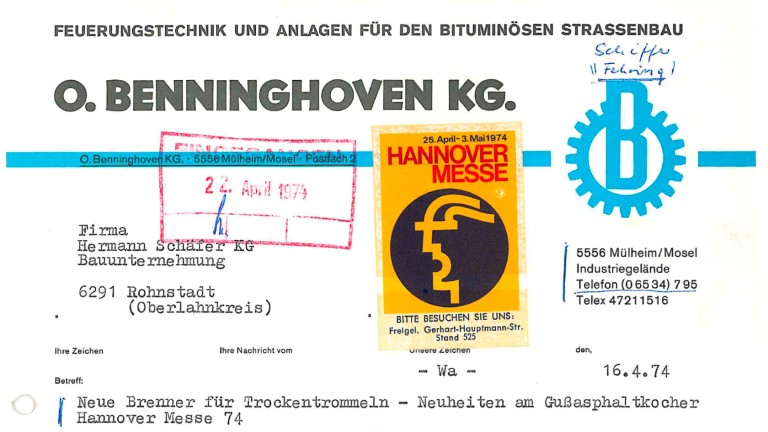

Le partenariat avec Benninghoven a commencé dès 1974 avec un projet de Retrofit sous la forme d’un brûleur de Benninghoven destiné à la centrale d’enrobage dont était dotée la société à l’époque. Il s’en est suivi un investissement dans une centrale d’enrobage de Benninghoven de type TBA 3000 qui produit aujourd’hui encore l’asphalte pour les équipes de construction de l’entreprise et des tiers acheteurs. Les équipes de construction de Schäfer traitent elles-mêmes jusqu’à 80 % de l’asphalte produit, concrètement grâce à des finisseurs de Vögele. Le parc de machines comprend également des fraiseuses à froid de Wirtgen qui sont utilisées pour des projets de rénovation et qui récupèrent à cette occasion le matériau recyclé.