Hermann Schäfer GmbH & Co. KG es una mediana empresa de construcción con mucha tradición. Fundada en 1911, actualmente Schäfer emplea alrededor de 120 personas. La empresa, sita en el municipio de Weilmünster, opera desde hace mucho tiempo una instalación de mezcla de asfalto que constituye la columna vertebral para las obras de construcción de carreteras de la región del Taunus en un radio de 100 km.

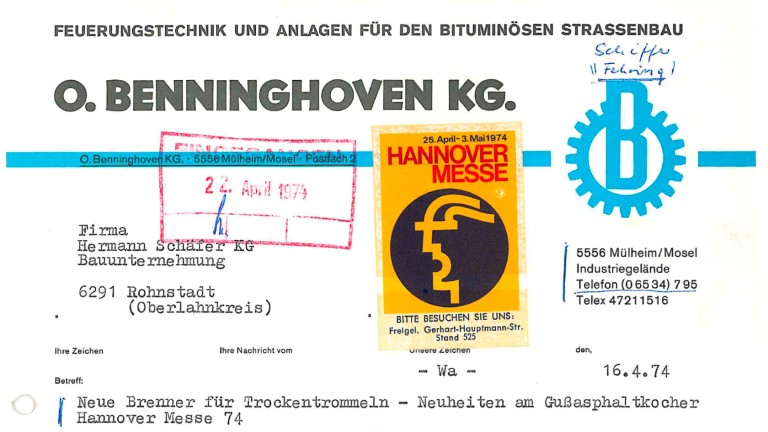

La colaboración con Benninghoven empezó en 1974 gracias a un proyecto de Retrofit que englobaba un quemador Benninghoven para una instalación de mezcla de asfalto que la empresa ya operaba. Después de este primer proyecto, la compañía invirtió en una instalación de mezcla de asfalto Benninghoven del tipo TBA 3000 que, hasta hoy día, sigue siendo responsable de producir el asfalto tanto para los equipos de pavimentación de la propia empresa como para su venta a terceros. De hecho, hasta el 80 % del asfalto que produce la propia empresa lo procesan sus equipos de pavimentación, en particular las extendedoras Vögele. El parque de máquinas también incluye fresadoras en frío de Wirtgen, unas máquinas que se utilizan en proyectos de rehabilitación y permiten recuperar material reciclado durante el proceso.