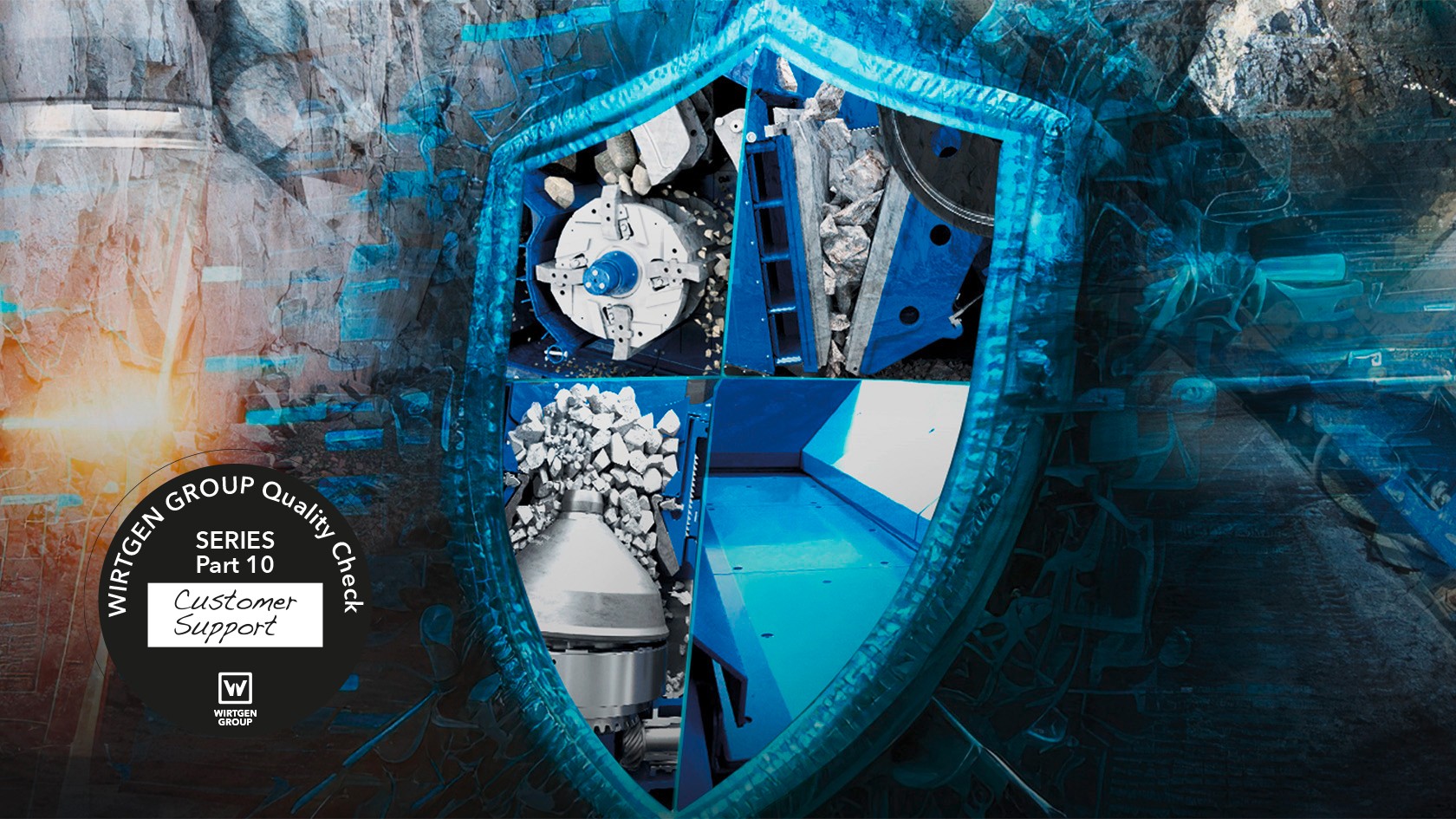

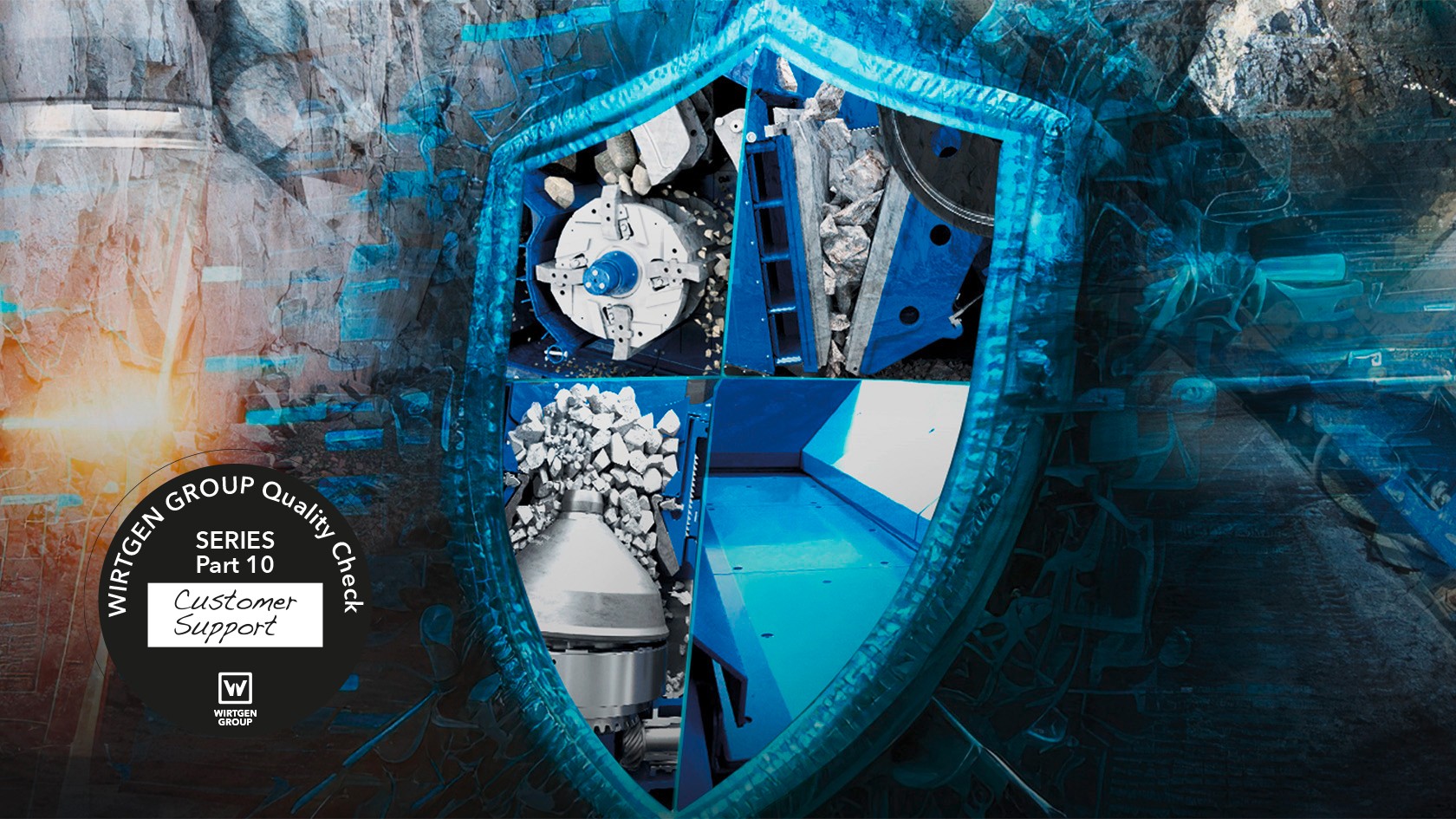

Serie Customer Support Teil 10:

Kleemann Schleißauskleidungen

Durch den optimalen Schutz verschiedenster Komponenten von Brech- und Siebanlagen verlängert sich die Maschinenlebensdauer und die Wirtschaftlichkeit wird erhöht.

Brech- und Siebanlagen sind grundsätzlich hohen Kräften und oftmals besonders hohem Verschleiß ausgesetzt – vor allem in bestimmten Zonen bzw. an Komponenten, die stark mit dem zu verarbeitenden Material in Berührung kommen. Dieser Verschleiß entsteht durch Druck, Schläge und Reibung. Verschiedene Verschleißschutzmaßnahmen dienen dem Schutz dieser Komponenten und ermöglichen damit eine längere Lebensdauer der Anlagen. Sie können aber auch einen Einfluss auf die Leistungsfähigkeit haben.

Bei Brechanlagen gehört die Trichtereinheit und das Vorsieb sowie die Brecheinheit zu den besonders zu schützenden Komponenten. Bei Siebanlagen muss die Trichtereinheit ebenfalls gut geschützt werden, zudem lastet auf dem Siebkasten bzw. den Siebbelägen ein hoher Verschleiß. Original Kleemann Schleißauskleidungen schützen diese Komponenten, sorgen für einen optimalen Materialfluss und stehen für Wirtschaftlichkeit und Nachhaltigkeit.

Trichtereinheit und Vorsieb: Bei allen mobilen Brech- und Siebanlagen ist die Trichtereinheit die erste Komponente, die mit dem Brechgut in Berührung kommt. Um den Trichter zu schützen, stehen deshalb verschiedene Verschleißplatten zur Verfügung, die je nach Anlage verschweißt oder geschraubt werden. Die Anlagen, die über ein Vorsieb verfügen (MOBIREX Prallbrecher und MOBICAT Backenbrecher), schützen dessen Seitenwände durch Schleißbleche.

Tipps vom Anwendungsexperten Ioannis Karademiroglou

Ioannis Karademiroglou, Parts-Experte bei Kleemann ist der Überzeugung: „Will man langfristig und möglichst störungsfrei mit seiner Brech- oder Siebanlage arbeiten, ist ein professioneller Verschleißschutz unerlässlich."

Mein erster Tipp:

Setzen Sie auf original Kleemann Verschleißplatten, denn diese sind auf das Gesamtkonzept Ihrer Kleemann Anlage abgestimmt. Wir erleben es häufig in der Praxis, dass beispielsweise in der Brecheinheit beim Prallbrecher andere, häufig dickere Platten angebracht werden. Dies hat Auswirkungen auf den gesamten Prozess. Der Verschleiß am Rotor wird dabei sehr oft verstärkt und die Leistung der Anlage sinkt. Man zahlt im Endeffekt doppelt!

Mein zweiter Tipp:

Kontrollieren Sie regelmäßig den Zustand Ihres Verschleißschutzes. Gerade in den Brecheinheiten ist dies besonders wichtig. Die Verschleißgrenze ist je nach Brecher unterschiedlich.* Werden verschlissene oder ausgebrochene Verschleißbleche nicht rechtzeitig gewechselt, können Beschädigungen an tragenden Bauteilen entstehen. Und dann muss man mit sehr hohen Kosten und natürlich auch Stillstandszeiten rechnen. Mein Ansatz ist: bitte lassen Sie es nicht so weit kommen, dass man eine neue Maschine kaufen muss, nur weil ein Blech verschlissen war.

* Prallbrecher < 5 mm, Backenbrecher < 10 mm, Kegelbrecher < 5 mm

Erfahren Sie mehr ...

Weitere Infos zu den Originalteilen von Kleemann für die Schleißauskleidungen finden Sie auf unserer Parts Website.

Zur Parts WebsiteWeitere Themen in unserer Customer Support Serie:

Teil 8: Chromstahl-Schlagleisten

Teil 12: Werkzeugwechsel Prallbrecher

Servicetechniker bei der Wirtgen Group

AT WIRTGEN GROUP