Mehrere Benninghoven Anlagen liefern Asphalt für Tarmac

Tarmac ist ein führender Anbieter von Bauststoffen, darunter Zuschlagstoffe, Asphalt, Zement, Kalk, Beton und unterstützt seine Kunden auch in den Bereichen Straßenbau und Recycling. Inzwischen beschäftigt Tarmac 7.000 Mitarbeiter an 400 Standorten. Die Flexibilität, die Benninghoven bietet, kommt dem Betreiber diverser Mischwerke sehr gelegen. Dass allesamt von Benninghoven stammen, ist kein Zufall. Zum einen liegt es daran, dass sich mit Benninghoven vielfältige Anforderungen an Rezepturen der Mischgüter, aber auch an einen nachhaltigen Betrieb der Mischanlagen, zuverlässig erfüllen lässt. Bekanntlich werden diese Anforderungen in vielen Märkten zunehmend strenger, so auch in Großbritannien und bei Tarmac. Zum anderen arbeiten Tarmac und Benninghoven partnerschaftlich und vertrauensvoll zusammen. „Gerade beim Service zeigt sich die Qualität einer Partnerschaft. Das Team von der Wirtgen Group in Großbritannien steht uns immer mit Rat und Tat zur Verfügung, wenn wir Unterstützung brauchen“, sagt Anthony Smith, der Technischer Leiter von Tarmac.

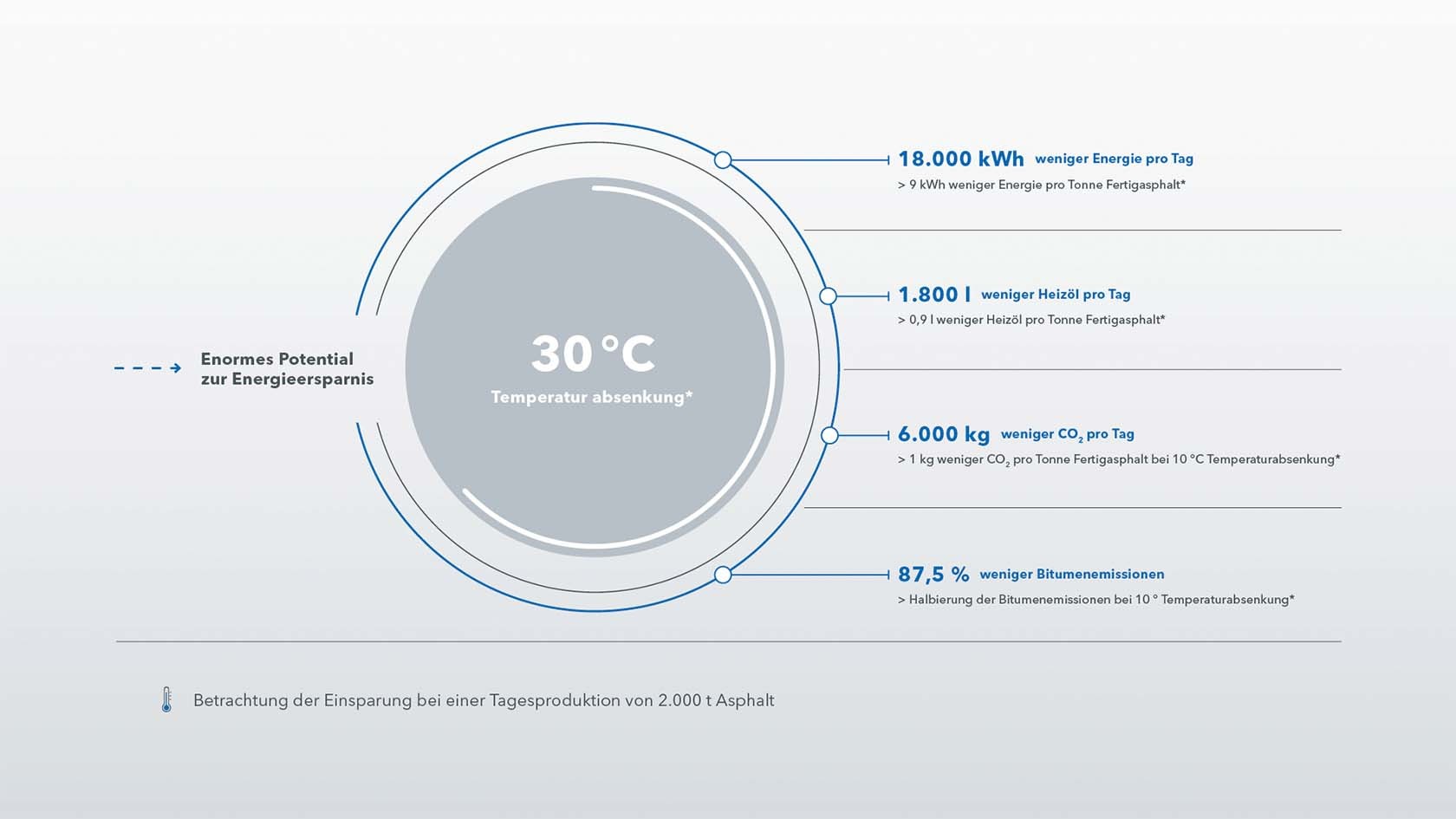

„Hinzu kommt, dass uns die Benninghoven Anlagen dabei unterstützen, unsere Ziele in Bezug auf einen nachhaltigen und effizienten Anlagenbetrieb unterstützen. Sie gehen sparsam mit Energie um, stoßen immer weniger Emissionen aus und ermöglichen immer höhere Recycling-Zugabequoten“, erklärt Miles Dobson, Leiter Fertigung von Tarmac.